#Startup3D : 6K conçoit des poudres dérivées de sources durables pour l’impression 3D

6K est une jeune entreprise américaine qui s’est spécialisée dans la production de matériaux sous formes de poudres, que ce soit pour la fabrication additive ou pour d’autres procédés de production. Elle a développé un système de plasma à micro-ondes baptisé UniMelt qui permet de transformer un ensemble très large de matériaux (céramique, métal, thermoplastique) usagés en poudre de qualité. 6K s’inscrit ainsi dans une logique d’économie circulaire et de revalorisation des déchets : elle est même capable de convertir des supports d’impression ou des pièces défectueuses en nouvelles poudres performantes. Son procédé permet surtout de concevoir des alliages uniques ; elle a notamment présenté le premier alliage à haute entropie au dernier Formnext. Nous avons rencontré son CEO, Aaron Bent, afin d’en savoir plus sur UniMelt et les projets de 6K.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec l’impression 3D ?

Aaron Bent, CEO de 6K

Je m’appelle Aaron Bent et je suis le PDG de 6K. J’ai rejoint la société en 2014 en tant qu’employé numéro 3 – nous sommes maintenant un peu moins de 100. Au cours des 25 dernières années, j’ai fondé ou dirigé des startups technologiques sur des marchés aussi divers que les télécommunications, la défense et l’aérospatiale, l’automobile, le solaire et d’autres, avec un point commun : un matériau de pointe a permis de créer de nouveaux produits. Je veux travailler pour des entreprises qui apportent un changement, qui ont un impact profond sur les marchés et les produits. 6K est une telle entreprise, probablement celle qui a le plus d’impact d’ailleurs parmi toutes celles dans lesquelles j’ai été impliqué dans ma carrière.

3DN : Comment est venue l’idée de créer 6K ?

6K (appelé à l’origine Amastan Technologies) a débuté comme un projet de recherche au MIT et a ensuite été transféré à l’université du Connecticut, où il s’est concentré sur le plasma à micro-ondes comme moyen de synthétiser des matériaux pour divers marchés. Nous avons démontré la polyvalence de la plateforme pour fabriquer de la poudre métallique pour la fabrication additive, des matériaux avancés pour le stockage de l’énergie, des phosphores pour l’éclairage LED, des matériaux semi-conducteurs, etc. Nous avons rapidement voulu commercialiser la technologie, en commençant par faire correspondre les capacités, les matériaux et les applications. Notre plasma micro-ondes est désormais commercialisé sous le nom de UniMelt®, un système de production qui crée le matériau final utilisé aujourd’hui pour la production de poudre métallique. Au cours des cinq dernières années, nous nous sommes perfectionnés sur le marché de la fabrication additive et sur le marché du stockage de l’énergie en raison des avantages que nous pouvons leur apporter en termes de durabilité, de qualité des matériaux et, dans le cas de l’impression 3D, en étant capables de créer non seulement les matériaux les plus courants comme le In 718 et le Ti 64, mais aussi des matériaux personnalisés qui n’ont jamais été disponibles pour la fabrication additive.

3DN : Pourquoi ce nom de 6K d’ailleurs ?

Nous avons donc récemment changé notre nom de marque – de Amastan Technologies à 6K – pour refléter le processus UniMelt et aussi visuellement à travers notre logo. 6K représente 6000 degrés, notre élément de différenciation par rapport à d’autres technologies. C’est la température de fonctionnement d’UniMelt (5778K pour être exact), le seul plasma à micro-ondes grande échelle, et c’est aussi la température de la surface du soleil.

Crédits photo : 6K

3DN : Pouvez-vous nous en dire plus sur le système UniMelt ?

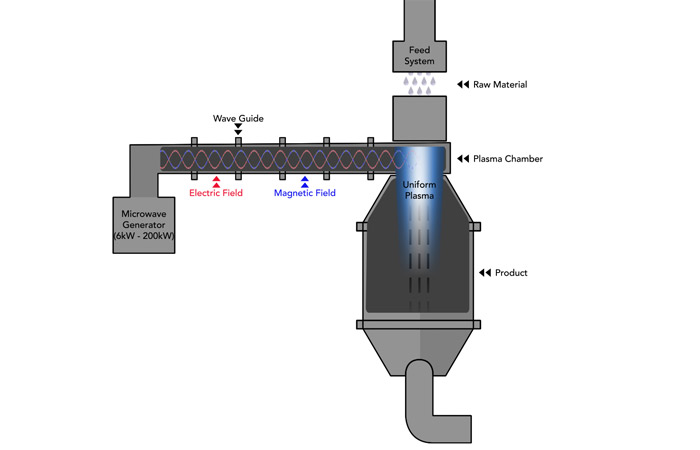

Au cœur du système UniMelt® se trouve une unité de génération de plasma micro-ondes à pression atmosphérique qui permet d’obtenir une grande zone de production avec une distribution uniforme de la température, inégalée par rapport à des plasmas à électrodes d’arc ou à couplage inductif. Il est important de noter qu’Unimelt n’est pas une atomisation de gaz ou une atomisation de plasma. UniMelt est le seul système au monde de production de poudre métallique par plasma micro-ondes. À 6000 degrés, UniMelt est capable de traiter des céramiques, des métaux et des alliages, à la fois des métaux courants pour la fabrication additive comme le In 718 ou le Ti 64, mais aussi des alliages sur mesure qui n’étaient pas disponibles auparavant pour l’impression 3D.

Le procédé UniMelt (crédits photo : 6K)

Les entreprises peuvent désormais concevoir avec une gamme de matériaux sans précédent, car tout métal ou alliage usiné peut désormais devenir une matière première pour les poudres premium de 6K. UniMelt n’utilise pas de blocs métalliques comme matière première. Au lieu de cela, UniMelt utilise des déchets d’usinage certifiés comme matière première, ce qui permet d’inclure dans la poudre d’impression 3D tout matériau qui a été produit en utilisant des technologies soustractives telles que le CNC. De plus, nous pouvons rajeunir la poudre usagée et même utiliser des supports d’impression 3D et des pièces défectueuses comme matière première pour le processus UniMelt. C’est important sur deux fronts. Premièrement, nous pouvons garantir une chimie certifiée car nous commençons par une chimie certifiée sous forme de déchets, de poudre usagée, etc. Deuxièmement, nous sommes un moteur d’économie circulaire et nous fournissons la première poudre d’impression 3D de qualité supérieure au monde, dérivée de sources durables.

En d’autres termes, UniMelt offre : une zone de production de plasma très uniforme, un processus continu sans contamination, une efficacité de plus de 99%, des atmosphères inertes, réductrices et oxydantes.

3DN : Quels types de matériaux pouvez-vous aujourd’hui produire pour le marché de la fabrication additive ?

C’est une excellente question et un facteur de différenciation essentiel pour 6K. Comme indiqué ci-dessus, UniMelt utilise des déchets usinés certifiés, de la poudre usagée, etc. comme matière première, ce qui ouvre des nouvelles possibilités à la fabrication additive. Voici quelques exemples clés dont nous avons fait la démonstration à Formnext : Inconel 718, Inconel 625, Ti-6Al-4V, Molybdenum, Rhenium, Acier inoxydable 17-4, ALSiMg d’Aluminium, Tantalum, Tungsten, etc. De plus, nous avons fait la démonstration du premier alliage à haute entropie (HEA) au monde à Formnext en novembre dernier. Les HEA offrent des possibilités illimitées pour obtenir un « mélange parfait » d’éléments afin d’adapter les propriétés, comme une résistance élevée associée à une élongation supérieure, des rapports résistance/poids plus élevés ou des propriétés stables sur une plus large gamme de températures.

Le cube a été réalisé à partir d’un alliage HEA (crédits photo : HEA)

Notre équipe de production a 20 ans d’expérience et de connaissances dans le domaine des alliages, de la récupération des métaux et de la production de poudres. Nous sommes enthousiastes à l’idée d’agrandir notre usine de production en ajoutant plus de 3 700 mètres carrés d’espace de production supplémentaire à l’installation située juste à l’extérieur de Pittsburgh. Notre usine de production vend aujourd’hui plus de 450K de kilos de titane récupéré dans des alliages de première qualité pour les industries aérospatiale, médicale et automobile. Il devrait être certifié ISO9001 et AS9100 pour le troisième trimestre de cette année. Les nouveaux mètres carrés seront dédiés aux poudres pour la fabrication additive et viendront s’ajouter à notre activité déjà florissante de récupération des métaux.

3DN : Qui sont les principaux clients de 6K ? Quelles sont leurs applications ?

Notre matériau initial qui entrera en production sera le In 718. Les marchés qui utilisent ce matériau sont donc l’aérospatiale, le pétrole et le gaz, les turbines terrestres et d’autres marchés industriels qui exigent les caractéristiques du In 718, c’est-à-dire la résistance à la chaleur et à la corrosion. Plus tard dans l’année, nous introduirons le Ti 64 qui répondra aux marchés énumérés ci-dessus, mais qui permettra également la production de dispositifs médicaux et d’implants. Comme nous l’avons déjà mentionné, nous travaillons également sur les HEA et discutons de partenariats avec des organisations des marchés de l’aérospatiale et de la défense ainsi que du pétrole et du gaz. Il est certain qu’étant donné les énormes possibilités d’application, les HEA pourraient s’adresser à de nombreux autres marchés, en fonction de la composition de leurs éléments et de leurs avantages.

Une aube de turbine imprimée en 3D (crédits photo : 6K)

Il est également important de noter que l’UniMelt possède une distribution granulométrique réglable (PSD en anglais) avec un rendement de 100 % qui permet à 6K de produire de la poudre métallique très efficacement pour de nombreuses technologies, notamment le lit de poudre, le dépôt de matière sous énergie concentrée, la pulvérisation à froid, ainsi que les procédés comme le MIM.

3DN : Quels sont les principaux avantages de votre technologie ?

UniMelt® est une plate-forme de production très robuste qui fournit la poudre de première qualité la plus élevée pour la fabrication additive. Il s’agit de poudres hautement sphériques et dépourvues de porosité. De plus, UniMelt utilise des sources durables comme matière première. Qu’il s’agisse de moulages certifiés par le CNC, de broyages, de poudre usagée ou même du matériau de support utilisé dans l’impression 3D. Il n’y a pas de déchets excédentaires. Finalement, UniMelt est le système de production de plasma le plus performant au monde qui peut traiter des céramiques, métaux, alliages et thermoplastiques, jusqu’à 100 tonnes par an.

Le système UniMelt pourrait ouvrir de nouvelles possibilités sur le marché de la fabrication additive (crédits photo : 6K)

3DN : Un dernier mot pour nos lecteurs ?

En tant qu’entreprise, nous sommes ravis d’avoir un impact sur le marché de la fabrication additive et d’aider les clients à faire progresser leur production avec des poudres 6K. Notre objectif global est de permettre aux concepteurs de la fabrication additive de réaliser une meilleure analyse de rentabilité. Nous souhaitons permettre au client de fabriquer avec une option de matériaux infinie. Notre objectif est de les aider à développer de nouveaux produits qui répondent et dépassent les attentes du marché grâce à un large choix d’options de matériaux. Nous voulons aussi nous assurer que nos clients fabriquent des pièces aux performances optimales. Enfin, nous voulons encourager nos clients à contribuer à cette logique d’économie circulaire. Cela signifie non seulement utiliser de la poudre 6K, mais s’associer à 6K sur leurs déchets de machine certifiés, leur poudre usagée et d’autres sources de matières premières potentielles qui peuvent être transformées en poudre de qualité supérieure. Retrouvez plus d’informations sur notre site officiel.

Que pensez-vous de la technologie développée par 6K ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !