#Startup3D : Spectroplast et l’impression 3D de silicone

Spectroplast est une jeune pousse suisse qui s’est spécialisée dans l’impression 3D de silicone, un matériau qui commence à faire son apparition sur le marché de la fabrication additive. Et pour cause, le silicone a de nombreux avantages et répond à des applications dans plusieurs secteurs comme le médical, l’aérospatial ou encore l’alimentaire. Toutefois, le processus d’impression 3D d’un tel matériau est plus compliqué à maitriser de part sa viscosité notamment. Spectroplast a toutefois mis au point une technologie de fabrication additive pour surmonter ces défis et proposer des pièces sur mesure imprimées en 3D. Nous avons rencontré son co-fondateur et CTO, Petar Stefanov, pour en savoir plus.

3DN : Pouvez-vous vous présenter et nous en dire plus sur la création de Spectroplast ?

Petar Stefanov

Spectroplast AG est une startup Suisse issue de l’ETH Zurich qui a été fondée en octobre 2018. Nous pouvons aujourd’hui matérialiser des conceptions en silicone grâce à notre processus de fabrication additive silicone haute précision. Des pièces fonctionnelles peuvent être fabriquées avec n’importe quel silicone commercial, sans utiliser de moules, ce qui réduit les coûts et le temps de fabrication.

Notre équipe jeune et dynamique, composée d’experts en technologie, en commerce et recherche, a pour objectif de commercialiser la technologie d’impression 3D silicone et permettre de produire des pièces silicone en grandes séries. Nous voulons créer un impact réel et positif.

3DN : Pouvez-vous nous expliquer comment marche votre technologie ?

Tout d’abord, le silicone est placé dans une cuve d’impression dans laquelle le plateau d’impression est abaissé jusqu’à la surface du silicone. Ensuite, un racleur étend une fine couche de silicone sur le plateau. Une source lumineuse est utilisée pour éclairer les zones à solidifier. Le plateau s’enfonce alors plus profondément dans le silicone liquide et le processus recommence. À la fin, les pièces finies sortent de la cuve qui contient le liquide.

Les matériaux utilisés sont compatibles avec les technologies d’impression 3D SLA ou DLP, ce qui signifie que les pièces en silicone peuvent être fabriquées directement à partir d’une imprimante. Traditionnellement, les composants en silicone sont fabriqués par moulage par injection ou par coulée, ce qui nécessite des moules. C’est à la fois long et coûteux. La fabrication additive permet de contourner complètement l’utilisation de moules.

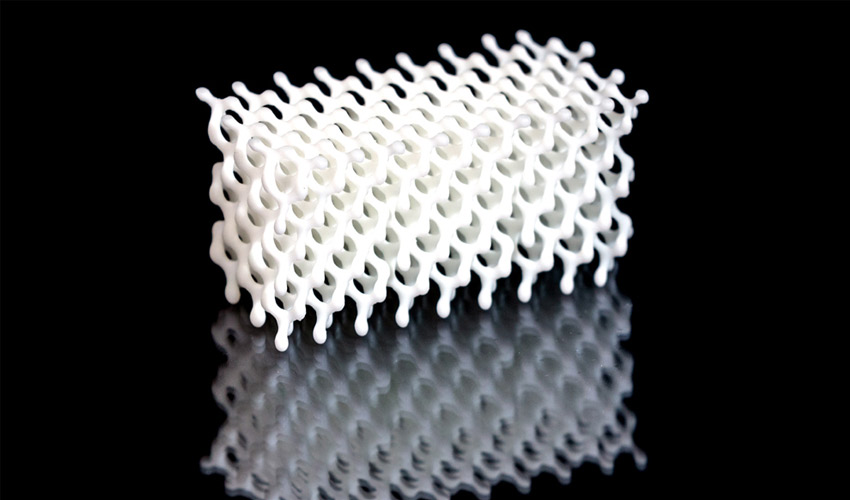

Crédits photo : Spectroplast

Comme nous pouvons utiliser des silicones standard du marché, nous développons le plus souvent le matériau conjointement avec le client afin de répondre à ses exigences. De plus, nous avons également développé des silicones couvrant une gamme de rigidité et nous continuons à travailler sur ces matériaux quotidiennement.

3DN : Pour quelles applications la technologie est-elle adaptée ?

Pour le moment, nous ciblons des secteurs assez variés nécessitant des solutions d’étanchéité personnalisées ou des composants en silicone spécifiques tels que des vannes, joints d’étanchéité, soufflets, etc. On s’adresse à des industries très spécialisées dans le domaine de la robotique ou pour des applications d’amortissement. On peut également répondre aux besoins des secteurs automobile et aérospatial, mais aussi l’alimentaire où on crée des accessoires de cuisine et de cuisson. Nous envisageons également des applications directes dans l’industrie du divertissement que ce soit pour réaliser des jouets ou des opérations artistiques et animatroniques.

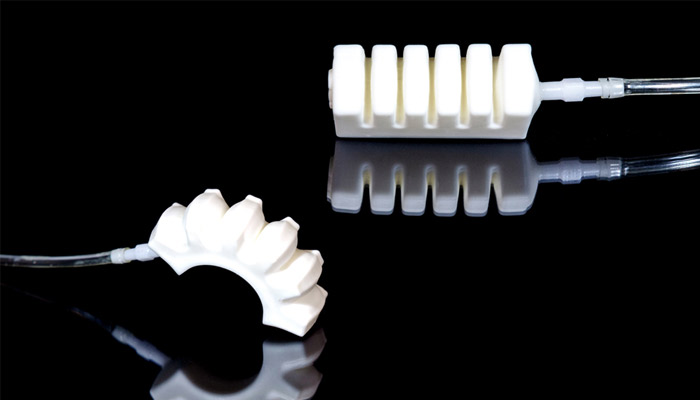

Crédits photo : Spectroplast

Nous avons pour objectif de cibler les industries proposant des applications médicales personnalisées pour améliorer le quotidien des personnes. Cela inclut des casques et des équipements portables, des appareils auditifs, des semelles de chaussures sur mesure, etc. A terme, on aimerait proposer toute une gamme de produits de santé personnalisés et des implants médicaux imprimés en 3D.

3DN : Quels sont les principaux avantages liés à l’utilisation de silicone ? Les principaux défis ?

Le silicone est un matériau sûr et biocompatible déjà utilisé dans de nombreuses applications, de l’enduit aux implants médicaux. Les silicones ne sont pas encore répandus sur le marché de la fabrication additive – une technologie qui s’intéresse plus aux plastiques, métaux ou céramiques. Cependant, lorsqu’on observe la nature, on se rend compte qu’elle emploie tout un cosmos de matériaux mous capables de se transformer, de se façonner eux-mêmes. Elle utilise des matériaux qui pourront s’adapter et interagir avec l’environnement. Les matériaux souples présentent un certain nombre de caractéristiques uniques, notamment la multifonctionnalité, l’adaptabilité et la réactivité.

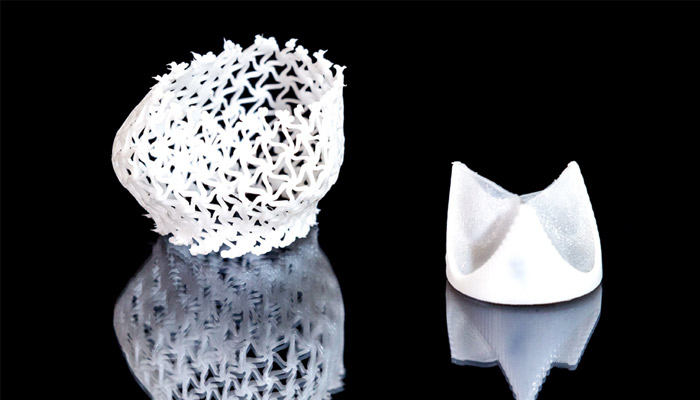

Crédits photo : Spectroplast

Ces matériaux mous ne sont pas encore compatibles avec l’impression 3D. Chez Spectroplast, nous disposons de la première technologie d’impression de silicone SLA au monde, qui permet d’élargir la gamme de supports imprimables, des rigides aux étirables.

Il existe toutefois deux défis assez importants quand on imprime du silicone :

- Le matériau a une viscosité élevée ce qui signifie qu’il se comporte comme un gel qui ne s’étale pas.

- Il se solidifie à haute température.

Notre technologie permet de résoudre ces problèmes.

3DN : Quels sont vos futurs projets ?

D’ici la moitié de l’année, nous allons étendre notre production de composants, prêts à être personnalisés et livrés. Ceux-ci incluront notamment des modèles médicaux, des tétines, sucettes et ventouses pour bébés, des prothèses auditives et des semelles orthopédiques.

A partir de 2022, nous devrions être en mesure de produire des dispositifs médicaux sur mesure et des implants médicaux qui viendront améliorer le quotidien des patients. On parle ici de masques dentaires notamment pour les gencives ou encore d’implants de chirurgie plastique.

Crédits photo : Spectroplast

3DN : Comment voyez-vous l’avenir de l’impression 3D silicone ?

Actuellement, les pièces en silicone sont conçues et fabriquées pour un rendement élevé et une production en série. Cependant, il existe déjà une forte demande du marché pour les pièces en silicone personnalisées. La fabrication additive permet une personnalisation en masse et nous sommes convaincus qu’elle sera le bon moyen pour proposer des produits en silicone complexes et sur mesure.

Il existe déjà une lacune importante sur le marché de 7 à 10%, un fossé qui n’est pas résolu avec le moulage par injection car les méthodes de fabrication traditionnelle ne sont pas viables d’un point de vue technique ou économique. On ne peut pas créer des formes complexes avec des moules par exemple.

Grâce à notre technologie, nous pouvons créer des composants personnalisés avec un débit élevé, flexibles, conformes et évolutifs, adaptés aux applications industrielles et médicales.

Nous pouvons couvrir toute la gamme de dureté de silicone (entre Shore A 0 et Shore A 80), le tout avec la plus grande précision. Le matériau est certifié, sûr et résistant. Cela signifie que tout ce que vous avez à faire est d’imaginer et de nous laisser matérialiser votre créativité.

Crédits photo : Spectroplast

3DN : Un dernier mot pour nos lecteurs ?

Restez à l’écoute de la prochaine révolution matérielle de la fabrication additive, qui révolutionnera le monde de l’impression 3D silicone dans tous les secteurs et aura un impact positif sur la société et l’environnement. Retrouvez toutes les applications de l’impression 3D silicone sur notre site internet ICI.

Que pensez-vous de la technologie développée par Spectroplast ? Partagez votre opinion en commentaires de l’article ou avec les membres du forum 3Dnatives.