Spartacus3D, de la forge à la fabrication additive métallique

Spartacus3D est une start-up née en mai 2014 à la suite d’une rencontre entre Charles de Forges et Frédéric Guinot (Président du Groupe Farinia) qui réfléchissait à la pertinence d’investir dans le domaine de la fabrication additive. L’entreprise a démarré sa première usine à la «La Clayette» en Bourgogne et a débuté son activité par l’industrialisation et la production de pièces en alliage à base nickel pour l’industrie aéronautique. Charles de Forges, actuel dirigeant de Spartacus3D, a accepté de répondre a nos questions pour nous présenter plus en détail cette société et sa vision du marché de la fabrication additive.

3DN : Pourquoi le Groupe Farinia a-t-il estimé que la fabrication additive représentait une voie de développement intéressante?

En tant que spécialiste de la transformation des matériaux, le Groupe Farinia estime que la fabrication additive va profondément modifier le monde industriel et qu’à l’avenir les pièces ne seront plus ni pensées, ni conçues, ni produites de la même façon.

Le Groupe Farinia possède une expertise de longue date dans la fabrication conventionnelle, la forge, la fonderie et l’usinage. Cela l’a naturellement conduit à s’intéresser à la fabrication additive, qui représente une étape de développement très importante vers une meilleure intégration des technologies numériques au sein de la fabrication.

Le récent progrès des imprimantes 3D et des procédés associés laisse en effet envisager une évolution rapide de leur utilisation du « prototypage » vers la « fabrication » de produits finis.

Enfin et de manière plus globale nous pensons que la fabrication additive est significative de cette nouvelle ère dominée par les « cycles courts, avec un impact sur toute l’économie.

La machine EOS de Spartacus 3D

3DN : Quels sont les produits ou services que vous proposez à vos clients?

Spartacus3D dispose aujourd’hui d’une machine EOS M280 – laquelle utilise le procédé de fusion laser – ainsi que de plusieurs équipements annexes d’une grande importance dans la maîtrise de la chaîne de valeur: fours de traitement thermique, scan 3D, découpe fil par électro-érosion.

Spartacus3D est « incubée » sur l’un des sites du groupe (Setforge La Clayette), ce qui lui permet de bénéficier d’une infrastructure comprenant notamment un laboratoire de métallurgie, et de compétences dans le domaine des pièces forgées pour l’aéronautique.

À ce jour, notre équipe se compose de 4 collaborateurs, exclusivement des ingénieurs.

Notre offre s’articule autour de:

L’ingénierie collaborative : nous permettons à nos clients de profiter pleinement des avantages de conception qu’offre la fabrication additive métallique, en les accompagnant dans le développement, l’industrialisation et la production de leurs pièces.

La production : nous proposons une solution globale pour la livraison de pièces finies en « production série », ce qui suppose de gérer toute la chaîne de valeur depuis l’approvisionnement de la poudre jusqu’aux contrôles finaux.

Grâce au soutien de nos actionnaires et en premier lieu du groupe Farinia, Spartacus3D est en mesure de mobiliser les meilleures ressources (humaines, compétences, équipements, partenaires) pour proposer à ses clients une chaine de valeur complète en fabrication additive.

Nous croyons que c’est cet engagement qui intéresse nos clients, car aujourd’hui il est difficile pour eux de trouver des solutions solides leur permettant de basculer en production.

3DN : Quelle est votre cible de clientèle ? Sur quels secteurs vous positionnez-vous ?

Turbine imprimé en 3D

Notre objectif est d’être le partenaire de référence pour les industriels qui préparent l’intégration de la fabrication additive dans leur flux d’approvisionnement de pièces de série. Même si les séries sont « petites » (quelques dizaines de pièces par an par exemple), envisager la fabrication dans un production en série représente un enjeu bien différent que de réaliser quelques prototypes aussi compliqués soient-ils.

Les enjeux portent sur la maîtrise de la qualité, métallurgique et dimensionnelle, ainsi que la maîtrise de la chaîne de valeur.

Deux industries ont atteint un haut degré de maturité sur ces sujets et sont par conséquent nos clients privilégiés, l’aérospatiale et le médical.

D’autres domaines sont explorés par l’équipe de Spartacus3D : les énergies, l’automobile & les sports mécaniques, l’outillage.

3DN : Quels sont vos axes de développements dans les années à venir?

Pour être le partenaire de référence pour la fabrication de pièces métalliques en série nous devons continuer d’investir sur toutes les parties du processus.

Il nous faut élargir notre maîtrise « matériaux » en cohérence avec les besoins de nos clients : autres bases nickel, inox, titane. Cela suppose d’investir dans des machines supplémentaires « dédiées », voire d’autres procédés comme le faisceau d’électrons (EBM).

Nous prévoyons également de continuer à nous développer sur la maîtrise « métallurgique », le « post-process » et la finition.

Turbine imprimé en 3D en inconel 718

Nous pensons également que le développement d’une filière complète de production doit nécessairement passer par des alliances et des partenariats ; nous souhaitons donc construire un pôle de compétence et un solide réseau international réunissant :

des ingénieurs expérimentés en fabrication additive

des laboratoires et instituts technologiques actifs dans le domaine,

des développeurs de logiciels pour machines,

des partenaires industriels développant des machines de fabrication additive et des poudres métalliques,

des entreprises compétentes dans l’usinage, les traitements de surfaces, la métrologie & essais non destructifs.

Récemment, Aequs, une société indienne réputée dans l’usinage et déjà partenaire du groupe Farinia, nous a rejoint et d’autres sont en voie de le faire.

3DN : Quels sont les problématiques à surmonter pour atteindre ces objectifs?

Il y a globalement deux problématiques à surmonter.

La première est financière ; bien que ce sujet soit rarement évoqué, les investissements nécessaires pour mettre en place une solution de production en fabrication additive sont importants. Le retour sur investissement long car les coûts fixes sont élevés et il faut atteindre une taille critique pour les amortir.

La deuxième problématique est celle des ressources humaines et des compétences. En effet, les personnes possédant déjà une expérience en fabrication additive sont peu nombreuses et recherchées. Des compétences spécifiques doivent être développées, en conception, méthodes, production, maintenance, etc. Nous pensons que cette problématique est majeure et accordons beaucoup d’importance à la constitution d’une équipe solide et au développement des filières de formation.

3DN : On ressent actuellement un effet de mode dans la filière, le nombre de création d’entreprises ou de filiales spécialisées dans la fabrication additive est en forte hausse, comment pensez-vous que le marché va évoluer?

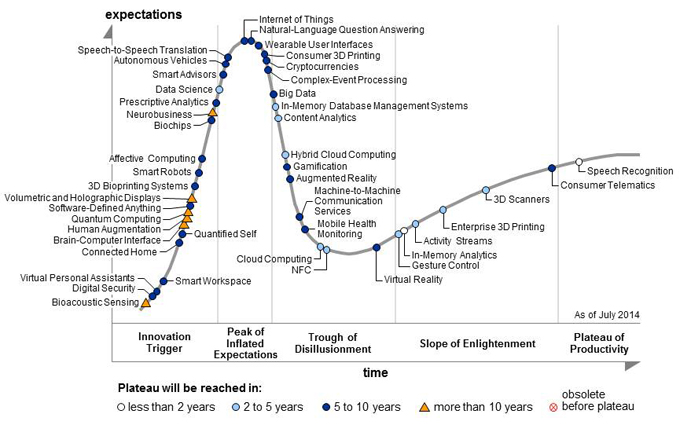

La fabrication additive métallique est sur la partie montante du « hype cycle » pour reprendre la description de l’institut Gartner, c’est pourquoi il y a prolifération de nouvelles entreprises dans ce domaine, peut-être au-delà de ce qu’est réellement le marché aujourd’hui.

Courbe du « hype cycle » (Gartner)

Il n’est pas impossible que la fabrication additive traverse, comme d’autres industries avant elle, la « vallée de la désillusion » avec la disparition de certains acteurs et une consolidation.

Par ailleurs tous les acteurs ne sauront pas faire face aux problématiques évoquées ci-dessus.

C’est pourquoi nous essayons de nouer dès à présent des alliances ou partenariats, chaque fois que c’est possible.

3DN : Un dernier mot pour nos lecteurs ?

La fabrication additive est une fantastique aventure dans laquelle tout reste à faire; il y aura dans plusieurs années des centaines de machines au sein d’usines ultra-modernes, dans lesquelles on fabriquera des pièces très sophistiquées qui n’ont pas encore été imaginées.

Pour contacter l’entreprise Spartacus3D, rendez-vous sur sa page dans l’annuaire de l’impression 3D.

Pour rester informé abonnez-vous à notre flux RSS ou pages Facebook Twitter Google+ ou LinkedIn