Sil&Add transforme l’acoustique grâce à l’impression 3D

Les métamatériaux ont transformé notre approche de l’acoustique en offrant des capacités uniques pour manipuler les ondes sonores. Conçus de manière artificielle, ces matériaux surpassent souvent les propriétés des matériaux naturels grâce à leurs structures internes sophistiquées. Cependant, leur potentiel reste en grande partie sous-exploité en raison des limitations imposées par les méthodes de fabrication traditionnelles. Avec l’avènement de l’impression 3D, la possibilité de créer des formes et structures complexes offre de nouvelles perspectives pour l’élaboration de métamatériaux acoustiques.

En effet, Sil&Add utilise la fabrication additive pour développer des solutions acoustiques de pointe. Pour découvrir comment cette approche révolutionne le domaine, nous avons rencontré Jean Boulvert, fondateur et président de cette entreprise française, afin de mieux comprendre l’impact et les ambitions de cette entreprise.

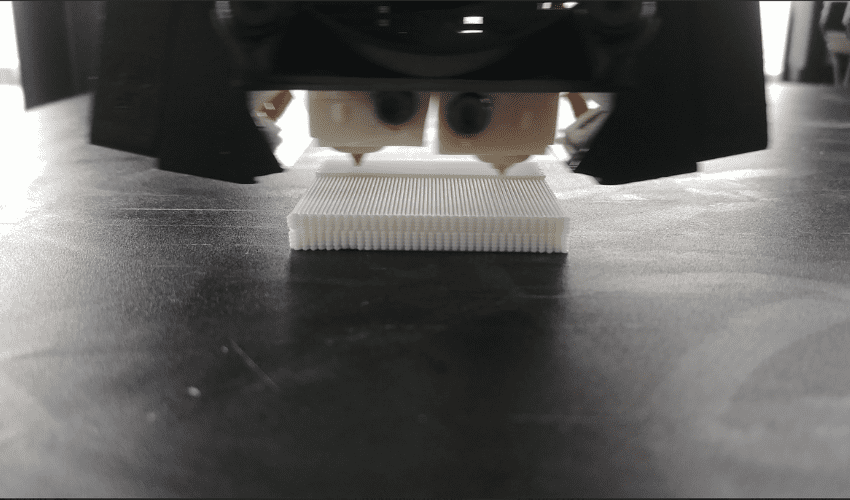

Absorbeur acoustique asymétrique composé d’une série de résonateurs de Helmholtz. Stéréolithographie.

3DN : Pouvez-vous nous présenter Sil&Add et présenter votre lien avec la fabrication additive ?

Sil&Add est une entreprise que j’ai fondée à la suite de ma thèse et d’une année en tant que chercheur postdoctoral et qui m’ont permis d’acquérir une expertise en matériaux acoustiques et en impression 3D. Au cours de mes travaux de recherche, l’impression 3D a notamment été utilisée pour concevoir, optimiser et réaliser des matériaux poreux acoustiques.

Chez Sil&Add, nous proposons des solutions contre le bruit, performantes et accessibles. Nous développons et commercialisons des produits finis développés en propre, tout en offrant des prestations pour accompagner d’autres entreprises dans la résolution de leurs problématiques acoustiques via des solutions acoustiques innovantes. Nous utilisons l’impression 3D dans la phase de prototypage des produits, mais aussi dans leur réalisation.

3DN : Pourquoi avez-vous décidé d’utiliser l’impression 3D pour vos solutions acoustiques ? Quels sont les avantages de cette technologie ?

L’impression 3D est une technologie pertinente pour la réalisation de matériaux et produits acoustiques. Elle est utile pour :

· Le contrôle simple et précis des pores des matériaux poreux

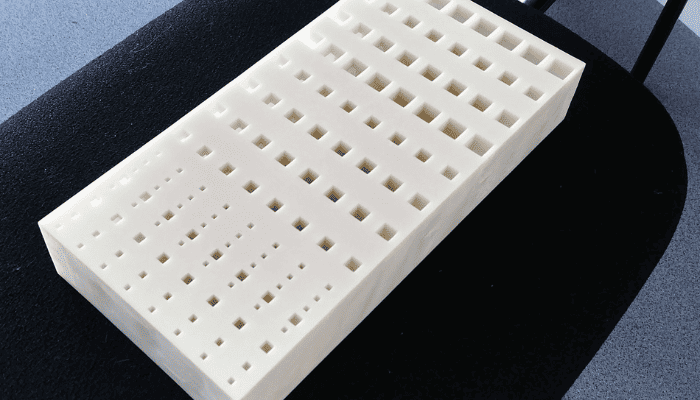

Pour traiter les problèmes acoustiques, les matériaux poreux sont souvent utilisés. Or, les propriétés acoustiques des matériaux poreux sont grandement gouvernées par leur microstructure et l’impression 3D permet de réaliser cette microstructure sur mesure. Ainsi, en contrôlant la microstructure des matériaux poreux grâce à l’impression 3D, nous contrôlons leurs propriétés acoustiques.

· La réalisation de matériaux acoustiques à la géométrie complexe

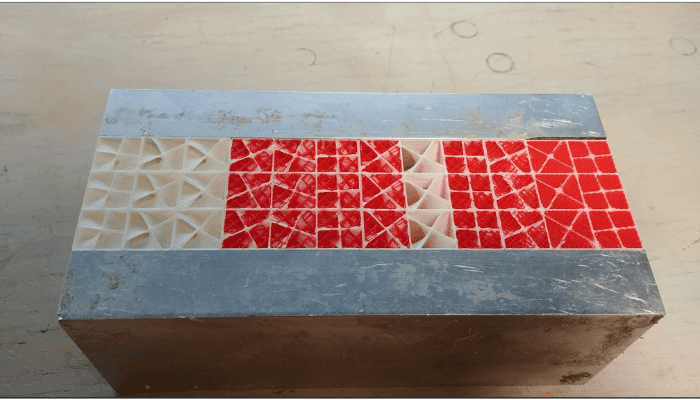

L’union fait la force : c’est aussi vrai pour les matériaux acoustiques ! Les unir par juxtaposition ou fusion leur offre des hautes performances sur mesure. De plus, les formes repliées permettent de se servir habillement des volumes disponibles. Avec l’impression 3D, nous réalisons ces matériaux à la géométrie complexe en quelques clics.

Echantillons de matériaux poreux acoustique pour essais en tube d’impédance. Dépôt de fil fondu.

· Développer sur mesure des solutions optimales

Grâce à l’impression 3D, nous contrôlons de A à Z la chaine de conception. Ainsi, nous optimisons les paramètres des solutions pour qu’elles remplissent leurs fonctions de manière optimale.

· Choisir la matière 1ère en fonction de l’application

Dans la majorité des cas, les propriétés acoustiques d’une solution ne sont que marginalement dépendante de la matière 1ère utilisée pour l’imprimer en 3D. C’est même le cas pour les matériaux poreux ! Nous choisissons donc les matières 1ères en fonction des attributs fonctionnels recherchés : propriétés mécaniques ou thermiques, résistance aux UV, résistance au feu, résistance chimique, esthétique… Les solutions acoustiques imprimées en 3D sont multifonctionnelles.

· Un prototypage rapide et un développement agile

Développer un produit performant et répondant aux attentes des utilisateurs demande d’en réaliser plusieurs versions. Grâce à l’impression 3D, les itérations sont mises en œuvre rapidement et à moindre coût. Cette souplesse accélère les cycles de développement, réduit le délai de mise sur le marché et permet d’explorer plus efficacement les variantes d’un concept.

3DN : Quelles technologies 3D et matériaux utilisez-vous pour réaliser ces solutions ?

Nous utilisons principalement le dépôt de fil fondu pour réaliser des matériaux poreux acoustiques. Ce procédé permet d’avoir le contrôle géométrique voulu, de réaliser de relativement grandes pièces et d’avoir un large choix de matières premières. Celles utilisées à date sont des polymères comme le PLA, l’ABS, le PETG et le Nylon, chacun offrant des propriétés mécaniques et thermiques spécifiques tout en permettant d’atteindre les mêmes propriétés acoustiques. La stéréolithographie est aussi intéressante, car elle réduit les problématiques acoustiques liées à la rugosité induite par le procédé d’impression.

Absorbeur acoustique asymétrique composé d’une série de résonateur quart d’onde repliés et remplis de matériaux poreux. Dépôt de fil fondu.

3DN : Quels sont les principaux défis que vous avez rencontrés lors de l’intégration de l’impression 3D dans votre processus de fabrication ?

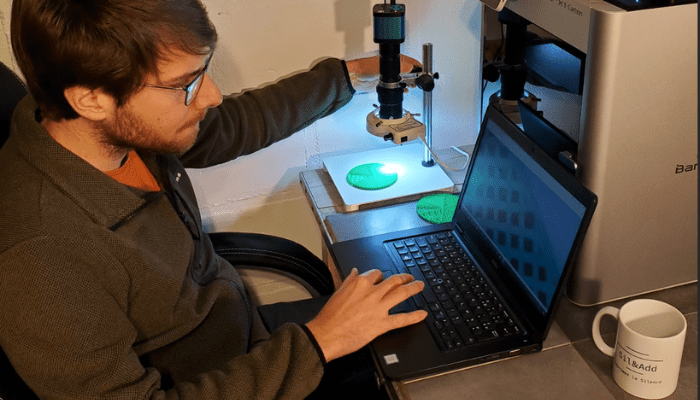

L’un des principaux défis a été d’être capable de prédire avec précision le comportement acoustique des matériaux imprimés en 3D. Pour cela, il a fallu développer des modèles prédictifs prenant en compte une microstructure réaliste (celle imprimée) plutôt qu’idéalisée (celle du logiciel de tranchage). L’autre grand défi est le coût de production pour des objets de grande dimension. Cela nous pousse à favoriser l’impression 3D pour les composants à haute valeur ajoutée de nos produits finis.

3DN : Pouvez-vous nous partager un exemple de projet acoustique réalisé grâce à l’impression 3D ?

Un exemple marquant est le développement de notre auvent acoustique d’entrée d’air pour fenêtres. Ce produit, conçu pour limiter la transmission du bruit extérieur tout en assurant une bonne ventilation, a été entièrement prototypé et optimisé grâce à l’impression 3D. Les prototypes ont montré de très bonnes performances acoustiques lors des tests en centre d’essais normalisé, et la version industrialisée est en cours de finalisation pour une commercialisation prévue début 2025. La version industrialisée combinera injection plastique et dépôt de fil fondu.

Analyse optique d’un matériau poreux imprimé par dépôt de fil fondu.

3DN : Un dernier mot pour nos lecteurs ?

L’impression 3D est un outil formidable qui ouvre de nouvelles possibilités de développement de solutions acoustiques remplies de qualités : performances acoustiques, multifonctionnalité (dont tenue mécanique), sur mesure. Chez Sil&Add, nous sommes déterminés à exploiter cette technologie pour offrir des produits performants et accessibles et ainsi contribuer à réduire les nuisances sonores dans notre quotidien. Si vous souhaitez en savoir plus ou avez des problématiques acoustiques à résoudre, contactez-nous !

Que pensez-vous de Sil&Add ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Sil&Add