Le siège M Visionary Materials de BMW a remporté un prix grâce à l’impression 3D

L’industrie automobile connaît une évolution continue vers une grande durabilité, et l’impression 3D est essentielle dans cette transformation. Grâce à la fabrication additive, les entreprises peuvent créer des composants plus écologiques, plus légers et plus performants. Cette innovation contribue à diminuer l’empreinte carbone et montre la voie d’un avenir plus respectueux de l’environnement.

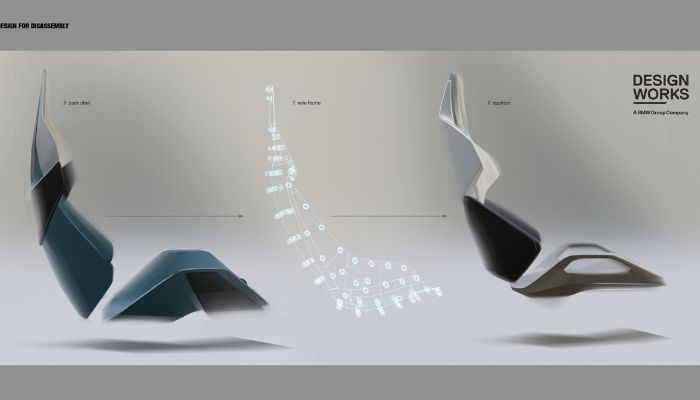

Un exemple est le siège BMW M Visionary Materials, qui a récemment remporté le prix Altair Enlighten dans la catégorie « Processus durables » lors du séminaire du Center for Automotive Research au Michigan. Ce prix annuel met en avant les solutions innovantes dans l’industrie automobile, visant à réduire la consommation de carbone, d’eau et d’énergie tout en favorisant le recyclage des matériaux. La fabrication additive a été essentielle à la production écologique de ce siège, permettant à BMW d’éliminer les structures de soutien et les traitements chimiques.

Le prix Altair Enlighten a récompensé les progrès de BMW Group en matière d’innovation (crédits photo : BMW Group)

Le siège Visionary Materials a été conçu en collaboration avec l’équipe de design de BMW, qui a travaillé sur les concepts de couleurs et de matériaux, ainsi qu’avec plusieurs partenaires, dont Management Consulting GmbH, Bcomp Ltd, Gradel Light Weight Sàrl et Lasso Ingenieurgesellschaft. Falco Hollmann, responsable de l’innovation en matière de conception légère et de durabilité chez BMW M GmbH, a reçu le prix et a déclaré : « Aujourd’hui, nous démontrons ce qu’il sera possible d’accomplir demain grâce aux technologies et matériaux existants, afin d’intensifier nos efforts pour réduire les émissions et préserver les ressources. Cela ne consiste pas seulement à remplacer des matériaux, mais surtout à concevoir en tenant compte de la circularité. »

L’équipe a axé son travail sur l’utilisation de matériaux d’origine végétale, l’optimisation de la recyclabilité et la création d’un design attrayant qui allie qualité, légèreté et fonctionnalité. Ce siège vise à ouvrir la voie à de futurs développements de processus, notamment en matière de conception de sièges durables.

La conception du siège permet de l’enlever facilement (crédits photo : BMW Group)

De plus, l’empreinte carbone a été réduite de 90 % grâce à la fabrication additive et à l’utilisation de structures de support enroulées par un robot, élaborées à partir de fibres composites et de matériaux d’origine naturelle. La simplicité des modules et l’emploi de matériaux non mélangés favorisent également le recyclage.

L’optimisation continue de la chaîne de processus a été essentielle à la réussite du projet. À ce sujet, Roberto Rossetti, responsable du développement des véhicules chez BMW, souligne : « L’une de nos plus grandes leçons a été l’équilibrage, c’est-à-dire comment modéliser notre chaîne de processus pour générer les données primaires manquantes. Les données collectées offrent de nouvelles perspectives, tant sur les défis actuels que sur la conception des processus futurs. Cette expérience constitue une base solide pour améliorer la durabilité et développer des solutions innovantes pour une mobilité axée sur l’avenir. » Pour en savoir plus sur le siège M Visionary Materials de BMW, cliquez ICI.

Crédits photo : BMW Group

Que pensez-vous du siège durable et de l’utilisation de l’impression 3D pour sa fabrication ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : BMW Group