Application du mois : comment Sidus Space repense la production de satellites avec Markforged

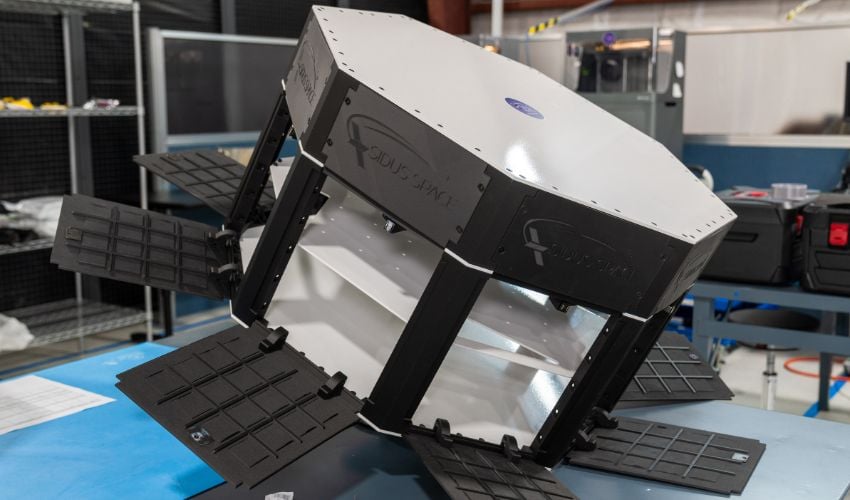

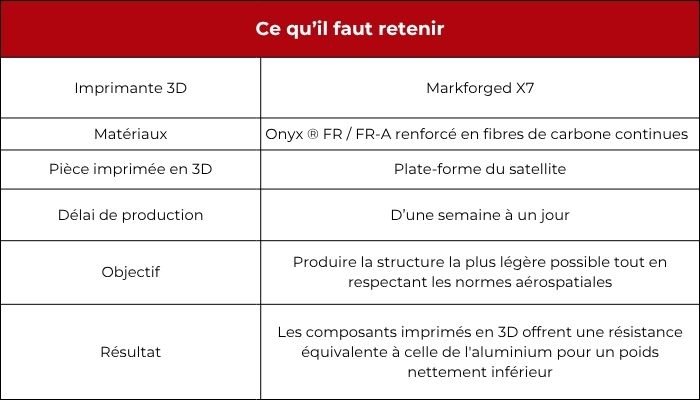

Dans le secteur aérospatial, la fabrication de satellites est un processus qui présente de nombreux défis. Il doit en effet répondre aux exigences du marché, notamment en termes de performances, de durabilité, de coûts et de délais. Il s’agit en effet d’une pièce qui doit être suffisamment légère tout en respectant des contraintes très spécifiques. C’est dans ce cadre que s’inscrit les activités de Sidus Space, une entreprise américaine qui conçoit, fabrique et lance des satellites commerciaux dans le monde. Elle s’est tournée vers la fabrication additive, et plus particulièrement vers les solutions de Markforged, afin de gagner en agilité et répondre aux demandes du marché. Parmi ses solutions, on retrouve LizzieSat, un satellite dont le poids ne dépasse pas 100 kilos, un véritable exploit pour l’aérospatiale.

Fabriquer un satellite léger est particulièrement difficile car l’objet inclut des composants intrinsèquement lourds comme des batteries ou encore des ordinateurs et charges utiles indispensables à son bon fonctionnement. De plus, il doit être en mesure de supporter à la force de lancement et à des plages de températures extrêmement variées quand il est en orbite. Enfin, les matériaux qui le composent doivent résister aux contraintes spatiales que ce soient les radiations du soleil ou encore les exigences de la gravité. Aujourd’hui, les méthodes d’usinage sont traditionnellement employées pour fabriquer ce type de satellites, mais elles posent un certain nombre de difficultés quant aux délais de production qui laissent peu de marge quant aux possibilités d’itérer rapidement et de changer la conception en cas de besoin.

La structure du LizzieSat est imprimée en 3D

Des matériaux d’impression 3D résistants aux conditions extrêmes de l’espace

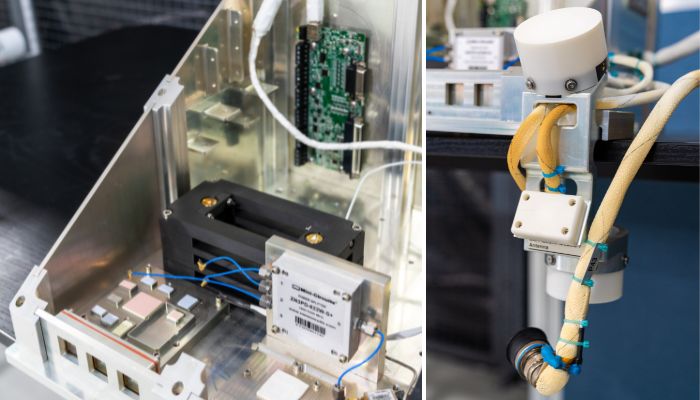

Sidus Space a donc décidé d’explorer d’autres méthodes de conception dont la fabrication additive. L’entreprise s’est rapidement tournée vers les machines et matériaux proposés par Markforged. L’un de ses premiers tests a été d’imprimer des porte-échantillons pour la plate-forme d’essai en vol. Celle-ci devait se rendre dans l’espace pendant 15 semaines. Or, elle y est restée un an. Au retour de la plate-forme, les équipes se sont rapidement rendu compte de sa dégradation excepté pour les porte-échantillons imprimés en 3D à partir d’Onyx ®. Le matériau n’avait en effet pas bougé, il était resté intact. Ce test a démontré que les solutions de Markforged pouvaient permettre de répondre aux contraintes de Sidus Space et devenir une alternative aux méthodes classiques.

Les équipes se sont donc tournées vers l’Onyx ® renforcé en fibres de carbone continues pour imaginer la structure même de leur satellite. Grâce à la plateforme Digital Forge de Markforged, Sidus Space a pu produire des pièces finales légères mais aussi résistantes que l’aluminium. Tony Bosch, Senior Production Engineer du LizzieSat chez Lidius Space, ajoute : “Si nous utilisions l’aluminium et devions apporter une modification, cela prendrait beaucoup de temps. Il serait impossible de produire quelque chose aussi rapidement qu’avec l’impression 3D. Avec ce que nous faisons actuellement, si quelque chose change, je peux réimprimer la pièce et obtenir des pièces neuves en une journée.” En optant pour la fabrication additive, plusieurs itérations d’une même pièce peuvent donc être créées en un temps record et testées rapidement.

La structure envoyée en orbite pendant un an ; à gauche, on peut voir les pièces en Onyx ® intactes

Sidus Space a également testé l’Onyx ® FR et FR-A, des matériaux retardateurs de flammes et traçables offrant une garantie quant à la conformité aux normes de certification. La traçabilité de l’Onyx ® FR-A permet par exemple aux acteurs du marché de connaître l’origine exacte du matériau et, en cas de défaut, de pouvoir le corriger rapidement.

Un satellite plus léger lancé avec succès

Un autre avantage de la fabrication additive est sa capacité à assembler différentes pièces sans utiliser des vis. En supprimant cette étape, le satellite réduit à nouveau son poids final sans aucun impact sur sa résistance. Les équipes de Sidus Space ont ainsi pu emboîter plusieurs éléments de la structure du satellite sans outil externe grâce à un design très précis, pensé au millimètre près, et impossible à concevoir avec des méthodes de fabrication classiques.

Grâce à la fabrication additive, Sidus Space a pu repenser le design de certaines pièces afin d’éviter d’utiliser des vis

LizzieSat a été lancé avec succès pour la première fois en 2024 et continue son exploration spatiale depuis. Il y a donc de multiples pièces imprimées en 3D qui orbitent autour de notre planète ! Elles sont de meilleure qualité, plus résistantes aux conditions extrêmes de l’espace et plus légères. Le tout en étant conformes aux normes rigoureuses de l’aérospatiale ! Grâce à Markforged, Sidus Space a donc amélioré sa production, réduit ses délais, augmenté la capacité de charge utile de ses satellites et validé la durabilité à long terme en orbite.

Exemple de composant imprimé en 3D

Vous souhaitez en savoir plus sur les solutions d’impression 3D de Markforged pour l’aérospatiale ? Téléchargez gratuitement l’eBook dédié ICI. Que pensez-vous de l’utilisation de la fabrication additive dans le secteur aérospatial ? Partagez votre avis dans les commentaires de l’article.

Crédits photo : 3Dnatives

Vous êtes intéressés par l’actualité de l’impression 3D dans l’industrie aérospatiale ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Crédits des photos : Sidus Space