Des selles de vélo plus optimisées grâce aux technologies 4.0

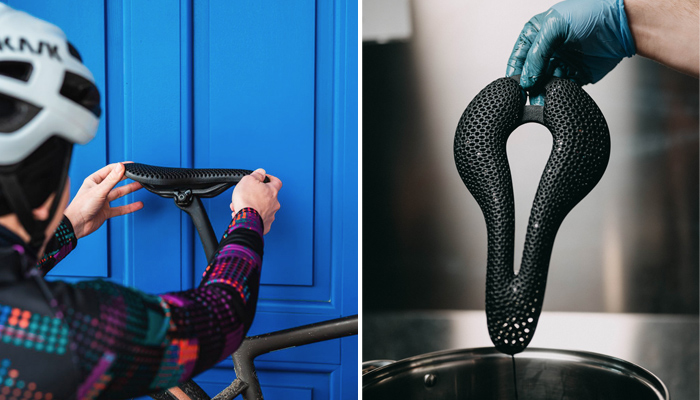

Dans le monde du sport, le cyclisme et l’impression 3D forment un duo gagnant. L’un des principaux défis que la technologie peut résoudre est la conception de selles de vélo plus optimisées, qui doivent être vraiment confortables pour garantir de meilleures performances pour l’athlète mais aussi assurer une bonne santé. Les entreprises d’aujourd’hui ont souvent du mal à mettre au point un équipement adapté à chaque utilisateur, et c’est là que la fabrication additive entre en jeu. L’un des principaux avantages que nous connaissons déjà est la possibilité de créer des pièces personnalisées adaptées à la morphologie de chaque personne. C’est pourquoi des entreprises telles qu’AMT ou BASF 3D Printing Solutions mettent leurs solutions au service des fabricants de vélos. C’est le cas dont nous allons vous parler aujourd’hui, où l’entreprise tchèque Posedla, dédiée à la création d’équipements cyclistes, a profité des avantages de l’impression 3D, de ses matériaux et du post-traitement correspondant pour être utilisée par de grands athlètes.

Afin de créer une selle de vélo optimisée, Posedla s’est appuyé sur l’expérience et le savoir-faire des entreprises impliquées dans la fabrication additive. En se basant sur les paramètres individuels de chaque coureur, ils ont réussi à concevoir et à produire une selle entièrement personnalisée, adaptée à l’anatomie du cycliste, à son style de conduite, à sa flexibilité, etc. Pour ce faire, un kit de test est envoyé à l’utilisateur, à partir duquel les informations nécessaires, telles que la largeur du siège et les zones d’appui, sont extraites. Ensuite, un modèle tridimensionnel de la selle est créé à l’aide d’un logiciel de modélisation algorithmique.

Crédits photo : Posedla

Le processus de fabrication des selles de vélo

Une fois le modèle 3D de la selle obtenu, il est temps de passer à la phase suivante : la fabrication. Dans ce cas, Posedla a opté pour les solutions de 3 grandes entreprises du secteur : HP, AMT et BASF 3D Printing Solutions. Pour le processus d’impression, ils souhaitaient trouver une méthode adaptée à une production potentiellement évolutive, c’est pourquoi ils ont choisi la technologie Multi Jet Fusion de HP. En termes de matériaux, ils recherchaient un polymère flexible, à la fois durable et résistant. En réponse à ces exigences, BASF 3D Printing Solutions, par le biais de sa marque de matériaux Forward AM, a proposé son polymère flexible Ultrasint® TPU01. La combinaison de la technologie de HP avec le matériau de Forward AM permet de fabriquer des structures de différentes rigidités. Cela permet d’obtenir un soutien solide au niveau des os de l’assise, des gradients avec différents paramètres liés au mouvement avant-arrière dans la selle et une zone du nez de la selle beaucoup plus douce.

Enfin, un autre aspect essentiel était le post-traitement du produit final. AMT, connu pour ses solutions avancées de post-traitement, permet la certification de pièces destinées à être utilisées dans les industries les plus exigeantes. Dans le cas des selles imprimées en 3D pour Posedla, la technologie Vapor Smoothing d’AMT PostPro était le meilleur choix. La méthode de lissage à la vapeur (comme son nom l’indique) permet de sceller la surface poreuse de la selle, renforçant ainsi ses propriétés mécaniques et structurelles, tout en lui donnant une finition finale similaire au moulage par injection. En conséquence, le matériau Ultrasint® TPU01 de Forward AM a pu passer les tests de contact et d’irritation cutanés après post-traitement. En outre, les pièces d’utilisation finale ont été testées pour les dommages mécaniques et la fatigue afin de respecter et de dépasser les normes ISO pour les selles de vélo. Inutile de dire qu’elles ont passé tous les tests avec brio et que les selles sont maintenant prêtes à être utilisées.

La technologie Vapor Smoothing d’AMT a été utilisée pour le post-traitement des pièces (crédits photo : Posedla)

L’utilisation de l’impression 3D comme outil de production présente de nombreux avantages. L’un d’entre eux est qu’elle permet la production en série de pièces, ce qui contribue à répondre aux besoins des clients et, par conséquent, à atteindre leurs objectifs. L’équipe de Posedla commente : « Le niveau de personnalisation que nous offrons dans notre produit serait impossible à atteindre autrement. » En ce qui concerne le processus de fabrication, ils affirment avoir réussi à réduire le temps de production de 10 à 3 semaines, l’usine de fabrication tournant à plein régime, ainsi qu’à diminuer considérablement le poids du produit, qui est désormais inférieur à 140 grammes. Posedla est désormais une entreprise beaucoup plus compétitive sur le marché de l’équipement cycliste grâce à l’amélioration et à l’optimisation de ses selles.

AMT et Forward AM exposeront tous deux cette pièce d’utilisation finale sur leurs stands au salon Formnext de Francfort. Si vous souhaitez en savoir plus sur cette réussite ou sur la technologie utilisée pour la développer, veuillez consulter le site web d’AMT ICI.

Crédits photo : Posedla

Que pensez-vous de l’utilisation des technologies dans la fabrication des selles de vélo ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Posedla