Comment les scanners 3D de métrologie contribuent-ils à un processus de fabrication et d’inspection maîtrisé ?

Quand il s’agit d’adopter la fabrication additive dans leur entreprise, les industriels se concentrent souvent sur la machine elle-même, sans nécessairement prendre en compte l’ensemble du workflow de l’impression 3D. Pourtant le choix du logiciel de CAO, de la solution de post-traitement ou encore de l’outil d’inspection des pièces créées sont des maillons essentiels pour gagner en productivité et intégrer efficacement cette méthode de fabrication. C’est un point sur lequel l’entreprise SolidCAM est particulièrement attentive et a mené plusieurs études pour comprendre quelles solutions sont les plus adaptées pour leurs clients. Dans ce cadre, ils se sont tournés vers OGP, leader dans le domaine des équipements d’inspection, pour explorer les scanners 3D de métrologie et les nombreux avantages qu’ils offrent, notamment aux ateliers d’usinage.

La métrologie est la science de la mesure, généralement l’inspection des pièces fabriquées pour s’assurer qu’elles sont conformes à leur conception. L’impression 3D étant de plus en plus répandue, nous commençons à voir apparaître des pièces organiques de plus en plus difficiles à inspecter. L’inspection de ce type de pièces est généralement réalisée à l’aide de machines à mesurer tridimensionnelles (ou CMM en anglais), où un robot est employé pour mesurer la forme d’une pièce en la touchant de façon répétitive via une sonde. Si la méthode est depuis longtemps éprouvée, elle présente quelques limites comme la nécessité d’écrire son programme d’inspection avant de commencer l’analyse de données. Or, cela fait maintenant quelques années que le marché propose des solutions plus avancées, permettant notamment de gagner du temps et d’être plus précis. Il s’agit ici de scanners 3D de métrologie qui peuvent être particulièrement utiles lorsqu’ils sont combinés à la fabrication additive.

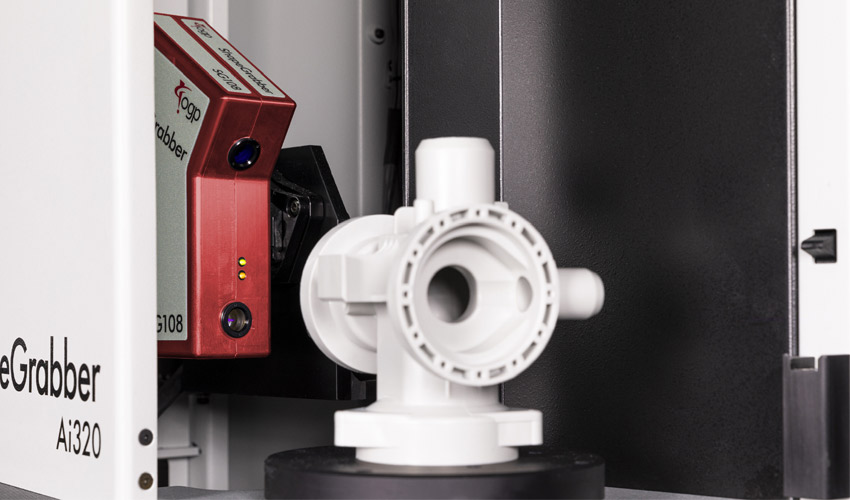

Les scanners 3D de métrologie sont une solution idéale pour inspecter des pièces (crédits photo : ShapeGrabber)

Métrologie et inspection

L’une des utilisations les plus courantes des scanners 3D de qualité métrologique dans la fabrication additive est l’inspection des pièces. Les pièces imprimées en 3D devenant de plus en plus complexes dans leur conception et leur forme, les scanners 3D s’avèrent beaucoup plus flexibles que les autres méthodes d’inspection et offrent certains avantages clés. Avec les CMM, il est nécessaire de savoir exactement ce qu’on souhaite mesurer et comment. Il faut alors rédiger son programme d’inspection en conséquence, permettant alors de démarrer la collecte des données sur ces caractéristiques identifiées.

Peter Genovese, Ingénieur d’applications chez SolidCAM, ajoute : « Avec un scanner 3D, il suffit de numériser toute la pièce et on a accès à toutes ses caractéristiques, à n’importe quel moment. Si un utilisateur se rend compte au bout de 3 mois qu’une nouvelle caractéristique de cette pièce s’avère critique, il peut ajuster son rapport d’inspection en quelques clics, même si la pièce a déjà quitté les locaux.» Cette flexibilité signifie également que l’opérateur n’a pas besoin de commencer par une routine d’inspection préprogrammée avant de pouvoir commencer quoi que ce soit d’autre. Au lieu de cela, il peut commencer à scanner la pièce tout en créant le rapport d’inspection et en identifiant les zones d’intérêt, ce qui permet d’améliorer l’efficacité des opérations.

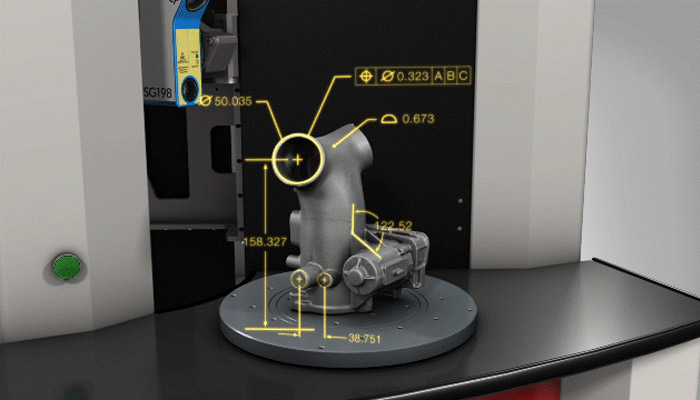

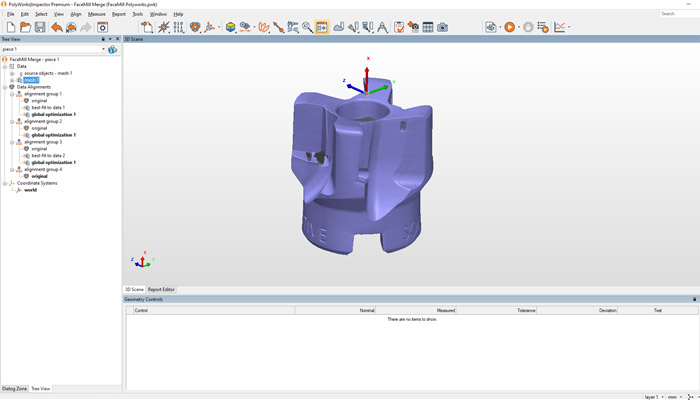

Données de numérisation 3D d’une fraise imprimée en 3D (crédits photo : SolidCAM)

La rétro-ingénierie grâce au scanner 3D de métrologie

L’adoption d’un scanner 3D de métrologie permet également de faciliter le travail de rétro-ingénierie (ou reverse engineering en anglais). Ce processus est employé pour comprendre comment un composant a été fabriqué : on vient analyser ses propriétés, ses fonctions et sa structure pour pouvoir reproduire la pièce et la modifier. On part d’une pièce déjà existante que l’on vient « déconstruire » pour en comprendre son fonctionnement, en créer une copie ou proposer une nouvelle version. Dans de nombreuses industries comme l’automobile ou l’aérospatiale, la rétro-conception est de plus en plus prisée notamment pour produire des pièces de rechange qui ne sont plus fabriquées aujourd’hui ou dont on n’a plus les plans d’origine.

Grâce aux scanners 3D, l’utilisateur peut très facilement numériser la pièce qu’il souhaite reproduire, altérer, etc., en obtenir un modèle 3D. A partir de là, il peut l’imprimer directement en 3D ou l’importer dans un logiciel de CAO pour l’affiner et le modifier. Combiner scanner 3D et fabrication additive s’avère particulièrement intéressant notamment pour accroître sa productivité dans ce type d’activités.

Analyse et optimisation

L’un des avantages de la fabrication additive est de pouvoir multiplier les itérations pour produire la pièce « parfaite » qui répond à tous nos besoins et critères. On peut facilement ajuster des variables, jouer avec des paramètres, modifier le design pour tirer pleinement profit de l’impression 3D. Si ces opérations sont courantes sur le marché, qu’en est-il de l’analyse des ces itérations ? Cette phase itérative peut engendrer des dizaines voire des centaines de pièces différentes : comment évaluer rapidement leurs performances ? C’est là qu’un scanner 3D peut faciliter ce processus d’analyse.

Les scanners 3D peuvent être utilisés pour créer des routines d’inspection semi-automatiques afin d’ingérer rapidement et efficacement des données provenant de dizaines d’itérations de pièces. L’utilisateur peut collecter des données sur ses échantillons et ainsi faire un choix éclairé sur le processus de fabrication. Kenny Betz, Additive Account Manager chez SolidCAM, poursuit : « Le catalogage des prototypes et des itérations de pièces tout au long de leur parcours de conception peut être un processus coûteux et chronophage. L’utilisation d’un scanner 3D nous permet de capturer ces données rapidement et avec précision et de fournir un historique solide de la pièce pour une analyse et un affinement futurs. »

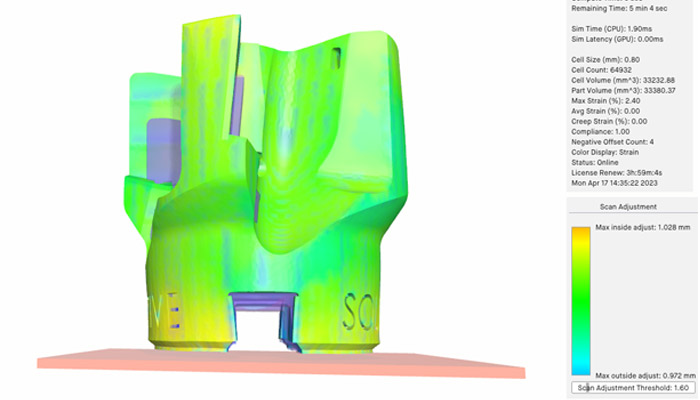

Un scanner 3D contribue également à une meilleure optimisation de la phase d’impression. Les données numérisées peuvent être intégrées au logiciel d’optimisation utilisé afin d’affiner la pièce à créer. Parmi les solutions du marché, on peut citer Live Sinter de Desktop Metal : c’est un logiciel de simulation multi-physique qui simule le processus de frittage pour les pièces imprimées sur le Shop System, basé sur le procédé de liage de poudre métallique. Il permet d’optimiser le maillage pour éviter toute erreur d’impression et tenir compte des éventuels écarts entre le modèle souhaité et la pièce.

Le logiciel Live Sinter montre les ajustements qu’il a apportés au modèle de la fraise sur la base des données de numérisation (crédits photo : SolidCAM)

SolidCAM précise : « Bien que la simulation fasse des hypothèses assez précises sur le processus d’impression et les facteurs environnementaux, le moyen le plus fiable de régler le logiciel est d’importer des données de numérisation de pièces que vous avez imprimées sur votre système et de permettre au logiciel d’ajuster ses prédictions en conséquence. »

L’intégration d’un scanner 3D permettra donc d’optimiser votre processus d’impression grâce à un modèle 3D plus précis et fiable. La numérisation 3D améliorera le processus de mesure, de contrôle et d’inspection des pièces et facilitera l’adoption de la fabrication additive dans votre entreprise. N’hésitez pas à contacter les équipes de SolidCAM qui pourront vous accompagner dans cette démarche !

Que pensez-vous de l’intégration de solutions de numérisation 3D et plus particulièrement d’un scanner 3D de métrologie ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : ShapeGrabber