Saab et Divergent Technologies impriment en 3D un fuselage de 5 mètres de long

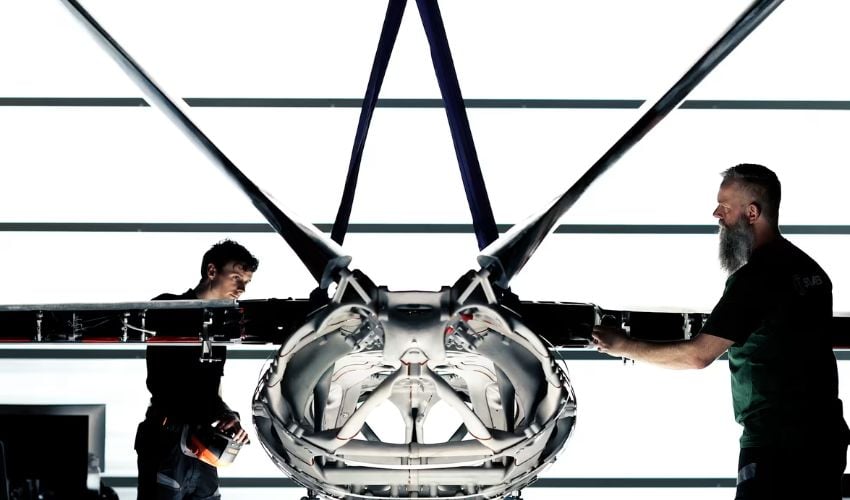

L’industrie aéronautique est en quête permanente d’innovation, on ne vous apprend rien. Et quand il s’agit justement de développer de nouveaux concepts, la fabrication additive a souvent une carte à jouer. C’est en tout cas la réflexion menée par Saab, entreprise experte en défense et sécurité, qui a longtemps fait parler d’elle via son activité automobile qui a été complètement absorbée par General Motors il y a quelques années. Le groupe s’est rapproché de Divergent Technologies afin d’imaginer un fuselage d’avion imprimé en 3D. Il a été conçu sur le logiciel de l’entreprise américaine puis créé via sa plateforme qui combine impression 3D par fusion laser et un assemblage robotisé industriel. Le résultat ? Un fuselage de 5 mètres de long composé de 26 pièces imprimées en 3D !

The Rainforest est une startup interne au groupe Saab, responsable de l’innovation transformative. Elle s’intéresse à tous les moyens possibles pour accélérer la compétitivité du groupe et développer des solutions performantes. Son objectif est de pouvoir concevoir un modèle le matin et de le faire voler l’après-midi même. L’idée est de trouver une méthode qui permette de toucher une pièce, de la tenir dans ses mains.

L’objectif est de tester ce fuselage imprimé en 3D en 2026

Axel Bååthe est le directeur de The Rainforest. Il explique : “Nous envisageons la future usine de production de Saab comme notre produit le plus important. Nous voulons pouvoir offrir à nos clients une liberté totale. La liberté de ne pas se sentir prisonniers d’une conception spécifique, ni en matière de matériel ni en matière de logiciels. L’usine de production sera capable de se reconfigurer instantanément pour construire tout ce que notre jumeau numérique commun aura imaginé, sans être limitée par des investissements coûteux dans de nouveaux outils. Nous résumons cela par « CAD le matin, vol l’après-midi ».” Et l’équipe a démarré sa réflexion autour des structures porteuses des fuselages d’avion, et c’est là qu’elle a recontré Divergent Technologies.

Ce n’est pas un humain qui est à l’origine de ce fuselage mais bien un logiciel : la solution de Divergent a permis de modéliser en 3D la pièce. Elle s’est appuyée sur l’intelligence artificielle et des algorithmes d’optimisation.

« L’équipe de conception conjointe de Saab et Divergent a remis en question de nombreuses vérités traditionnelles dans la fabrication aéronautique. Grâce à la fabrication additive, les structures porteuses n’ont plus besoin de suivre des lignes droites et des angles droits comme les nervures et les longerons, mais peuvent plutôt suivre de manière organique les chemins de charge optimaux. Il est impossible, en tant qu’être humain, de dessiner ces pièces, elles doivent être générées par des algorithmes d’optimisation et d’intelligence artificielle », explique Axel.

Le résultat ? Un fuselage de 5 mètres de long, un mètre de large et 60 cm de haut, réalisé sans aucun outillage ni fixations, composé de 26 pièces imprimées en 3D. Il devrait avoir une capacité de charge utile d’environ 200 kilogrammes. L’équipe affirme que cette approche permet de réduire d’au moins par 100 le nombre de pièces nécessaires à la construction d’un fuselage traditionnel, diminuant drastiquement les délais d’assemblage. Grâce au logiciel de Divergent, le poids est également optimisé ainsi que toutes les fonctionnalités intégrées – canaux internes, câblage, systèmes de gestion thermique, etc.

En tout cas, les tests de résistance structurelle ont été passé avec brio et le fuselage devrait effectuer son premier vol courant 2026. On ne manquera pas de vous tenir informé de la suite ! En attendant, si vous souhaitez en savoir plus, cliquez ICI.

Que pensez-vous de ce fuselage imprimé en 3D et réalisé par un logiciel ? Cette méthode peut-elle transformer l’industrie aéronautique et la défense ? Partagez votre avis dans les commentaires de l’article. Vous êtes intéressés par l’actualité de l’impression 3D dans l’industrie aérospatiale ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Crédits photos : Saab