Résine vs Poudre : quelle famille de matériaux plastiques choisir ?

En fonction de l’application et du procédé d’impression privilégié, différents matériaux peuvent être employés, ce qui ne fait que rendre le choix plus difficile en raison de la grande diversité. Qu’il s’agisse de plastiques, de céramiques ou même de métaux, le portefeuille de matériaux est en effet très étoffé. C’est pourquoi nous souhaitons donner ci-après un aperçu détaillé de deux familles de matériaux polymères : les résines et les poudres. Bien qu’il existe aujourd’hui un certain nombre de poudres et de résines sur le marché, comme les poudres métalliques ou même les résines céramiques, nous nous concentrerons aujourd’hui uniquement sur les matières plastiques.

Il est important de mentionner qu’il existe deux types de plastiques pour l’impression 3D : les plastiques thermodurcissables – ou thermosets – et les thermoplastiques, la principale différence entre ces deux familles étant leur comportement différent sous l’effet de la chaleur. D’une part, les thermodurcissables vont se durcir lorsqu’exposés à une source de chaleur et conserveront leur forme après avoir été refroidis. Les thermoplastiques quant à eux peuvent prendre la forme souhaitée lorsqu’ils sont chauffés puis refroidis et pourront changer de forme à chaque variation importante de température, leurs propriétés se modifiant légèrement à chaque fois.

Les poudres plastiques peuvent être utilisées dans de nombreux domaines, par exemple dans l’industrie automobile (crédits photo : EOS)

Ces deux familles de matériaux font partie des plus utilisées en fabrication additive. Pour les poudres plastiques, le marché devrait atteindre 3 milliards de dollars d’ici 2029 selon le rapport Linker, et pour les résines, cette valeur est même estimée à plus de 750 milliards de dollars selon Fortune Business Insights. Comme vous vous en doutez, chaque famille de matériau est compatible avec différents procédés d’impression 3D comme le SLS ou le Multi Jet Fusion pour les poudres, et le jet de matière ou la photopolymérisation par exemple pour les résines ; nous reviendrons sur ces différents points dans notre article, ainsi que sur le post-traitement, les prix, les caractéristiques des matériaux, les fabricants et bien plus encore !

Caractéristiques et propriétés des matériaux

Les résines plastiques en impression 3D

Sur le marché actuel des polymères, il existe différentes résines qui, en fonction de leurs propriétés, ont des applications différentes dans les différents secteurs. L’utilisation de la résine pour l’impression 3D permet de créer de petits objets avec de grands détails. Parmi les résines que l’on trouve sur le marché, on peut citer :

- Résines standard : ce sont les plus répandues et les moins chères, faciles à trouver sur le marché, simples à travailler et à poncer, offrant une surface de finition lisse. Elles sont toutefois fragiles et peuvent se casser facilement. Elles sont majoritairement utilisées pour le prototypage rapide.

- Résines flexibles : elles sont généralement utilisées pour l’impression d’objets résistants qui peuvent être pliés ou comprimés. De plus, il existe une grande variété de flexibilités et la dureté shore peut être adaptée individuellement.

- Résines lavables à l’eau : comme leur nom l’indique, elles ne doivent pas être lavées avec de l’alcool isopropylique, mais avec de l’eau, ce qui facilite les finitions. Elles sont peu odorantes et ont une surface sèche et moins collante.

- Résines industrielles : elles conviennent à la fabrication de pièces nécessitant une surface rigide et dure. Au sein des résines industrielles, nous trouvons :

- Résines résistantes aux températures allant jusqu’à 238 ºC. Ces résines sont utilisées pour la fabrication de prototypes qui exigent une plus grande précision et stabilité thermique.

- Les résines calcinables sont un type de résine qui présente un niveau de détail élevé et une superbe surface, et dont le processus de durcissement est plus rapide que celui des autres résines. Sa principale caractéristique est qu’une fois coulée, le procédé est propre et ne laisse pas de résidus.

- Résines dentaires : il existe des résines spéciales pour le secteur dentaire, qu’elles soient colorées ou transparentes, plus flexibles ou plus rigides. Certaines applications en dentisterie sont des bridges, des couronnes, des prothèses et ces résines doivent donc être stérilisables.

Les résines jouent un rôle important dans l’industrie dentaire (crédits photo : Formlabs)

Les poudres plastiques en impression 3D

Sur le marché actuel des poudres polymères, il existe une large gamme de plastiques, dont le nylon qui est le plus répandu. Il est important d’ajouter que les poudres peuvent également contenir ce que l’on appelle des billes, comme par exemple HP 3D High Reusability PA 12 Glass Beads qui, comme son nom l’indique, est un thermoplastique rempli de 40% de billes de verre.

- Nylon : aussi connu sous le nom de polyamide, les plus courants sous forme de poudre sont le PA12 et le PA11. Ces deux types de nylon absorbent peu d’humidité et sont utilisés, par exemple, dans l’industrie automobile pour leur résistance et leur résistance au frottement.

- Le nylon PA12 est fabriqué à partir de pétrole. Ce matériau a la capacité de résister à de fortes variations de température et à différents produits chimiques.

- Le nylon PA 11 est un polymère biosourcé, produit à partir de l’huile de ricin – attention toutefois, cela ne signifie pas automatiquement qu’il est biodégradable. Il a une bonne résistance à la chaleur, une grande élasticité et est à priori plus écologique que le PA12.

- PEEK : c’est un thermoplastique semi-cristallin très apprécié dans l’industrie pour ses propriétés mécaniques, sa résistance à la chaleur et à l’usure et sa capacité à remplacer certains métaux grâce à son rapport poids/résistance. Cependant, c’est un matériau plus difficile à travailler, qui a des contraintes d’impression plus exigeantes, notamment en termes de température. Ce matériau est principalement utilisé dans l’industrie automobile, aérospatiale et médicale.

- Matériaux composites : les matériaux composites sont constitués d’une matrice polymère et de fibres courtes ou longues. Les plus connus sont les fibres de carbone et les fibres de verre. Ils sont souvent privilégiés pour des applications nécessitant davantage de légèreté, de solidité et de rigidité.

- Polypropylène : le PP est également semi-cristallin et se caractérise entre autres par sa résistance aux produits chimiques, sa bonne isolation électrique et sa légèreté, mais il est difficile à imprimer car son traitement thermique doit être contrôlé.

- TPU : le polyuréthane thermoplastique (TPU) est un matériau qui se caractérise par sa grande durabilité et sa flexibilité. Il a également une grande résistance aux chocs et à l’abrasion.

Un aspect clairement écologique de la poudre plastique est sa recyclabilité. Les poudres utilisées pour le SLS et le MJF peuvent être tamisées et mélangées à un peu de poudre neuve après le processus de frittage afin de réutiliser le matériau en trop et d’éviter ainsi les déchets.

Crédits photo : BASF

Résines et poudres : les procédés d’impression compatibles

Les résines

En impression 3D résine, l’un des procédés les plus employés est sans aucun doute la photopolymérisation, que l’on va retrouver dans des technologies comme le SLA, le DLP ou le LCD. Ici, une lumière UV est utilisée pour durcir la résine ; ce qui va être différent d’un procédé à un autre est la source lumineuse employée. Par exemple, le SLA utilise un laser pour durcir la résine point par point, tandis que le DLP a recours à un projecteur qui durcit l’ensemble du bac de résine en une seule projection Autre procédé complètement différent et compatible avec des résines : le jet de matière – ou Material Jetting – où plusieurs résines sont utilisées en même temps, mêmes transparentes.

Si on se penche maintenant sur le post-traitement nécessaire, vous avez peut-être déjà remarqué qu’après l’impression, il y a souvent des résidus de résine collants sur la surface, qui doivent être éliminés par lavage dans un solvant. L’alcool isopropylique est le solvant le plus courant et donne les meilleurs résultats. Vous devez également retirer les supports ajoutés pendant le processus de conception – en fonction bien sûr de la géométrie de votre pièce. Pour ce faire, il est préférable d’utiliser une pince. Enfin, comme toutes les réactions de polymérisation ne sont pas nécessairement terminées immédiatement après l’impression, les pièces fabriquées en résine doivent subir un traitement thermique supplémentaire. Il existe pour cela de nombreuses méthodes, allant de la simple photopolymérisation – par exemple à la lumière du soleil – à l’utilisation d’appareils de durcissement. Notez que le temps de durcissement varie d’une pièce à l’autre. Enfin, lors de la finition, vous pouvez lisser les surfaces, renforcer les pièces elles-mêmes ou même créer une surface esthétique.

Enfin, en ce qui concerne la toxicité de la résine, il est important de savoir qu’elle peut souvent provoquer de graves irritations et allergies en cas de contact avec la peau, notamment lorsqu’elle est exposée aux rayons UV du soleil. Attention également à l’inhalation de vapeurs lors de la manipulation de la résine. Celles-ci peuvent provoquer des vertiges chez les utilisateurs en raison de leur forte toxicité, ce qui souligne donc l’importance de porter une protection adéquate.

Le post-traitement des résines inclut de nombreuses étapes, comme ici le nettoyage (crédits photo : Formlabs)

Les poudres

Pour l’impression 3D avec des poudres plastiques, on distingue les technologies SLS, MJF et SAF de Stratasys – on peut aussi mentionner le liage de poudre qui utilise, dans certains cas, une poudre plastique. Dans la technologie SLS, après avoir déposé une fine couche de poudre sur le plateau, un laser est utilisé pour fritter sélectivement la poudre et solidifier la zone sélectionnée. Il existe également le procédé Multi Jet Fusion de HP, qui, après l’application de la couche de poudre, vient déposer un agent de fusion sélectivement sur les zones où les particules doivent être fusionnées entre elles. En même temps, un agent de détail est appliqué et réduit la fusion sur les bords de la pièce, ce qui permet d’obtenir des bords nets et lisses. Dans le cas du SAF – Selective Absorption Fusion – la principale différence réside dans le fait que cette technologie utilise un fluide à haute absorption d’énergie qui, une fois déposé, vient absorber l’énergie, fusionnant ainsi la poudre polymère selon le modèle 3D voulu.

Si vous souhaitez imprimer avec de la poudre polymère, vous devez savoir que, contrairement à l’utilisation de résine, vous n’avez pas besoin de supports d’impression. En effet, la pièce imprimée en 3D se trouve dans ce qu’on appelle le « gâteau de poudre » pendant l’impression et et est donc soutenue.

Côté post-traitement, la première étape consiste à retirer les pièces du gâteau de poudre. Cela implique un processus de refroidissement qui peut durer jusqu’à 10 heures selon les pièces. Vient ensuite l’élimination de la poudre. Celle-ci peut se faire manuellement ou automatiquement à l’aide d’une machine. Le port d’un équipement de protection spécial est nécessaire, car l’inhalation de la poudre à retirer peut entraîner des risques pour la santé. Il existe certes une série d’autres étapes de finition pour les pièces en plastique, telles que la galvanisation, la peinture ou le ponçage, mais elles sont facultatives.

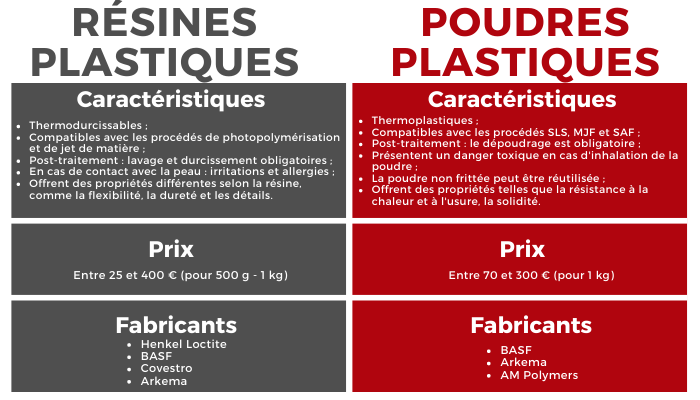

Résines vs poudres : le prix des matériaux

Le prix des deux matériaux dépend fortement de leurs propriétés et de leurs applications respectives. On peut toutefois dire que le prix d’une bouteille de 500 grammes de résine commence à environ 25 euros pour une résine noire standard et va jusqu’à 400 euro pour un litre. Les poudres plastiques se situent dans une toute autre fourchette de prix que les résines. Le PA 11, par exemple, coûte entre 70 euros et 300 euros le kilo. Mais n’oubliez pas que lors de l’impression, la poudre peut être réutilisée à un certain pourcentage, généralement à partir de 50 %, ce qui se répercute donc également sur le prix.

Les fabricants du marché

Les fabricants les plus connus de ces familles de matériaux sont les groupes chimiques, qui sont responsables de la production des matières premières, et les entreprises 3D, qui les utilisent ensuite ou parfois même les développent en collaboration avec les groupes chimiques. Dans le cas des matières premières pour les résines, on peut citer les groupes chimiques Loctite Henkel et Covestro Additive Manufacturing, mais aussi, par exemple, BASF et Arkema, qui collaborent avec des fabricants d’imprimantes 3D et développent souvent leurs propres matériaux. Zortrax, Formlabs et aussi EnvisionTEC en sont des exemples. Pour les poudres plastiques, ce sont également les entreprises chimiques, et l’on peut citer ici Arkema, BASF, Evonik qui travaillent notamment en collaboration avec HP mais aussi EOS par exemple. Il ne faut pas non plus oublier les fabricants de poudre d’impression 3D comme AM Polymers ou Fabulous.

Sachez aussi qu’il existe actuellement davantage de résines propriétaires étant donné que certaines machines résine sont encore fermées c’est-à-dire qu’elles ne sont compatibles qu’avec les matériaux développés par le fabricant lui-même.

Les applications des résines et des poudres d’impression 3D

Lorsque nous parlons de résines, les applications conçues sont souvent celles qui nécessitent un certain niveau de détails et de précision. On va retrouver ici davantage de petites pièces plus travaillées, mais aussi des composants plus colorés pour des secteurs comme le divertissement ou la bijouterie. Les résines sont aussi très prisées dans le médical, notamment dans le dentaire où on retrouve des guides chirurgicaux, des couronnes ou encore des implants.

En ce qui concerne les applications possibles des poudres plastiques, on les retrouve également dans le secteur de la santé. Le nylon étant biocompatible, il est par exemple idéal pour la fabrication de prothèses, car il peut être en contact direct avec la peau. L’industrie manufacturière apprécie également beaucoup cette famille de matériaux, car elle l’utilise pour des prototypes fonctionnels, des petites et moyennes séries. Par exemple, on peut en faire des roues dentées ou même des charnières.

Et vous, êtes-vous plutôt poudres ou résines plastiques ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !