Rapid Liquid Print surmonte les limites de la gravité grâce à un procédé d’impression innovant

Fondée en 2017, la société Rapid Liquid Print (RLP) a pour objectif de dépasser les limites de la gravité grâce à sa technologie d’impression 3D et d’éliminer les principaux défis posés par les méthodes courantes. Issue à l’origine du MIT, RLP vise désormais à produire divers objets imprimés en 3D de haute qualité en quelques minutes seulement. Les applications vont de la médecine aux pièces automobiles, des composants pour l’aérospatiale aux biens de consommation traditionnels comme les chaussures et les articles ménagers. L’avantage de ce procédé réside non seulement dans la vitesse d’impression, mais aussi dans la possibilité d’imprimer à grande échelle. Nous nous sommes entretenus avec Schendy Kernzian afin d’en savoir plus sur le procédé d’impression innovant de Rapid Liquid Print et sur son potentiel.

3DN : Pourriez-vous vous présenter brièvement ?

Bonjour, je m’appelle Schendy Kernizan et je suis le CEO de Rapid Liquid Print. Mon aventure avec l’impression 3D a commencé pendant mes recherches au Self-Assembly Lab du MIT, où les possibilités de l’impression 3D m’ont fasciné et ne m’ont plus quitté depuis.

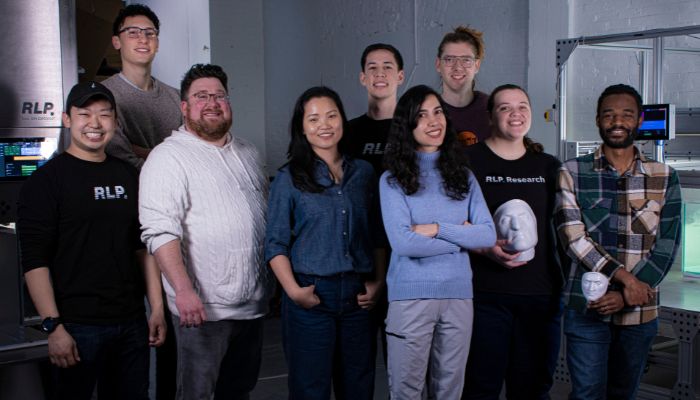

L’équipe Rapid Liquid Print (crédits photo : RLP)

3DN : Comment est née la société Rapid Liquid Print ?

Tout a commencé par un projet de recherche sponsorisé par Steelcase, un fabricant de meubles qui souhaitait explorer les limites de l’impression de meubles à grande échelle. Après avoir passé des mois à se débattre avec les défis habituels de l’impression 3D – propriétés médiocres des matériaux, petits volumes de construction et lenteur de l’impression – notre équipe de laboratoire, dirigée par Bjørn Sparrman, qui est aujourd’hui notre brillant directeur technique, a mis au point le procédé unique que nous utilisons aujourd’hui.

Le tournant a été la présentation de notre technologie au salon Design Miami. L’enthousiasme et l’intérêt qui nous ont été manifestés nous ont convaincus, Skylar Tibbits, Jared Laucks, Bjørn Sparrman et moi-même, de sortir la technologie du MIT et de créer Rapid Liquid Print en tant qu’entreprise.

3DN : Comment fonctionne votre procédé d’impression Rapid Liquid Print et quelles possibilités offre-t-il ?

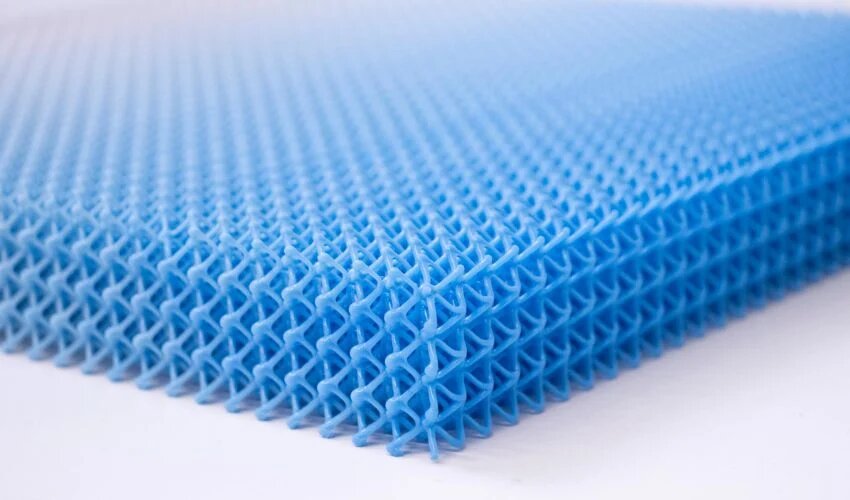

Le Rapid Liquid Printing change les possibilités de fabrication. Notre système breveté non planaire et sans gravité élimine les limitations typiques de l’impression 3D. Nous imprimons des élastomères dans une solution de gel à base d’eau réutilisable, ce qui permet au matériau extrudé de flotter librement dans l’espace 3D. Commercialement, nous utilisons des silicones RTV qui répondent aux normes de l’industrie. Nous avons également expérimenté le polyuréthane, les résines époxy et les acrylates et présenté des preuves de concept correspondantes.

Le processus commence par un fichier numérique traité par notre slicer non planaire, qui analyse la géométrie pour déterminer la meilleure orientation, la direction de la tête outil et sa vitesse. Ces données sont ensuite envoyées à la machine, où les cartouches de silicone des pièces A et B sont pompées dans l’extrudeur. Le matériau s’extrude de la buse dans le réservoir de gel en suivant le trajet du moule généré par notre logiciel. Après l’impression, le produit durcit dans le réservoir de gel à température ambiante, puis il est retiré et lavé à l’eau – pour nos impressions silicone, nous avons seulement besoin d’un lavabo pour laver le gel, aucun équipement ou étape supplémentaire n’est nécessaire. La finition est donc très simple, il suffit de rincer brièvement l’objet imprimé.

Avec le procédé RLP, le matériau flotte librement dans l’espace (crédits photo : Kimball Kaiser, RIP)

L’avantage est que notre procédé n’est pas lié à la gravité, nous n’avons donc pas besoin d’une plateforme pour imprimer couche par couche, comme c’est le cas avec d’autres technologies. Nous pouvons imprimer des produits à l’échelle humaine en quelques minutes et non en quelques jours. Mais surtout, nous pouvons fabriquer des pièces complexes et flexibles avec des silicones de qualité industrielle, ce qui était considéré jusqu’à présent comme impossible en impression 3D.

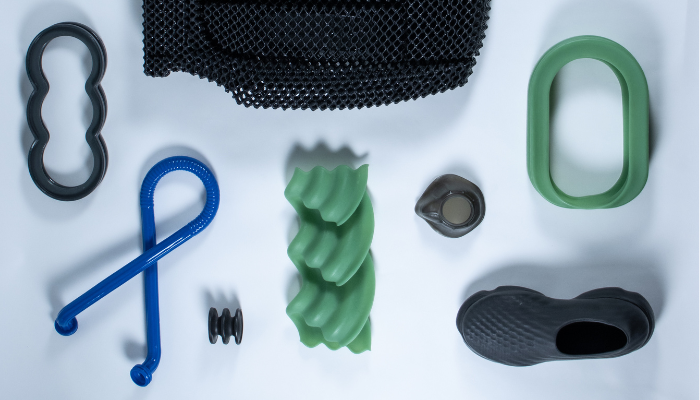

Nous sommes fiers de pouvoir donner vie aux produits de nos clients rapidement et avec un minimum de déchets, en utilisant des matériaux qui ne se prêtent pas uniquement au prototypage. Les principales applications sont les prothèses de membres et les orthèses dans le domaine médical, les joints pour la marine, l’automobile, l’aviation, la médecine et les biens de consommation, ainsi que les chaussures et les dispositifs gonflables pour les systèmes médicaux et robotiques.

3DN : Sur quels projets travaillez-vous actuellement ?

De nombreux projets sont confidentiels, je ne peux donc pas trop en dire. Cependant, notre collaboration avec BMW sur l’innovation en matière de mobilité automobile est particulièrement excitante. Nous travaillons également avec des clients formidables dans les domaines de la chaussure, de l’espace et de la médecine pour repousser les limites de cette nouvelle technologie.

Mit der Technologie sind diverse Anwendungen möglich: Schuhe, Orthesen etc. (Bild: RLP)

Parmi les projets les plus gratifiants, il y a notre collaboration avec des cliniques du monde entier, où nous développons des solutions sur mesure pour les patients. Récemment, nous avons collaboré avec Jeff Erenstone d’Operation Namaste pour développer une solution de prothèse sur mesure pour un patient au Népal.

3DN : Quelles ont été les principales étapes de votre développement jusqu’à présent ?

Il y a deux étapes qui se distinguent. Premièrement, la vente d’une machine bêta à un client du secteur des orthèses et des prothèses. Leur feedback est d’une valeur inestimable pour le perfectionnement de nos machines commerciales. Et deuxièmement, le développement de notre plateforme logicielle. Développer une solution personnalisée à partir de zéro a été à la fois un défi et une expérience incroyablement enrichissante car notre équipe logicielle développe désormais des solutions aussi innovantes que le processus lui-même.

3DN : Un dernier mot pour nos lecteurs ?

Nous avons entendu la demande haut et fort, c’est pourquoi notre objectif immédiat est de rendre la machine RLP bientôt disponible pour les clients. Notre objectif est de changer les méthodes de fabrication traditionnelles et d’impression 3D des élastomères et de rendre notre approche innovante accessible à un marché plus large. L’avenir de la fabrication est prometteur et nous sommes impatients d’ouvrir la voie. Pour en savoir plus sur le Rapid Liquid Printing, cliquez ICI.

Que pensez-vous du procédé Rapid Liquid Print ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : Kimball Kaiser, RLP