PVA vs HIPS : quel support d’impression choisir ?

Lorsque l’on souhaite imprimer des objets disposant de géométries complexes, de porte-à-faux, de ponts de grande longueur et de cavités, on ne peut, souvent, éviter les supports d’impression. C’est, en particulier, le cas pour les technologies FFF ou résine, contrairement à certaines technologies d’impression à base de poudre plastique comme la technologie de frittage sélectif par laser (SLS), pour lesquelles la poudre excédentaire assure le soutien de la pièce imprimée.

Les exigences relatives à un matériau de support sont diverses et il peut s’avérer difficile de faire le bon choix. Après impression, les supports doivent être le plus facile à retirer possible et ne laisser aucune trace sur l’objet imprimé. Dans l’idéal, on utilise pour cela un matériau différent de celui de l’objet imprimé. Il est fortement recommandé d’utiliser un double extrudeur avec les imprimantes FFF pour éviter la contamination croisée des matériaux et réduire le temps d’impression. Heureusement, on trouve sur le marché des filaments des matériaux spéciaux adaptés, voire dédiés, aux supports d’impression. Dans cet article, nous examinerons deux d’entre eux de plus près et comparerons ainsi le PVA et le HIPS en termes de caractéristiques, propriétés d’impression et applications. Le PVA est un matériau principalement utilisé comme support soluble pour l’impression 3D FFF, tandis que le HIPS peut être utilisé à la fois comme matériau de support et comme matériau d’impression pour des pièces finies. Ici, nous nous concentrerons principalement sur son utilisation comme matériau pour les structures de support.

Des objets complexes imprimés en 3D avec des supports en PVA (crédits photo : Zortrax)

Caractéristiques du PVA et du HIPS

Le PVA et le HIPS sont des thermoplastiques. PVA signifie alcool polyvinylique. Il est formé par l’hydrolyse alcaline ou la saponification de l’acétate de polyvinyle (PVAC) par des composés chimiques divisés par la réaction avec l’eau. Il a pour particularité de gagner en élasticité et en flexibilité grâce à l’eau. L’humidité agit en général comme un plastifiant sur le PVA, qui a tendance à être plutôt cassant, l’eau entraînant la dissolution du PVA tôt ou tard, en fonction du niveau d’humidité de l’environnement. La solubilité dans l’eau dépend de la composition respective du PVA et de la saponification. Selon le type de PVA, le degré d’hydrolyse (la décomposition chimique d’un corps par fixation d’eau) varie entre 70 et 100% mol. Ce degré influence le point de fusion et la rapidité avec laquelle le PVA se dissout. Si le PVA est dissous dans l’eau, il peut simplement être éliminé. Le PVA est donc également très respectueux de l’environnement.

Le HIPS, quant à lui, est dérivé d’un mélange de “polystyrène choc” (High Impact Polystyrene) et de caoutchouc polybutadiène. Il s’agit donc d’un copolymère qui combine les propriétés élastiques du caoutchouc et la résistance du polystyrène. Dans l’ensemble, le HIPS est similaire à l’ABS dans ses propriétés, mais il est plus dur et plus résistant aux chocs. Il est réputé pour sa résistance, sa légèreté, sa durabilité et sa résistance mécanique. Le HIPS est dur mais non cassant. Bien qu’il ne puisse pas être dissous dans l’eau, il peut être attaqué par certains acides, alcalis, solvants organiques et produits chimiques, entraînant la dégradation du matériau. Le limonène et l’essence rendront le HIPS cassant, décoloré et dégradé. Par conséquent, lorsqu’il est utilisé comme matériau de support, il est nécessaire, en post-traitement, de traiter l’objet avec du limonène. Attention, de nombreux matériaux d’impression 3D, comme le PLA et le PETG, ne sont pas compatibles avec le HIPS car sensibles aux alcalis et acides. En revanche, la combinaison fonctionne bien avec l’ABS, qui résiste à l’acide, mais pas avec le PLA ou le PETG.

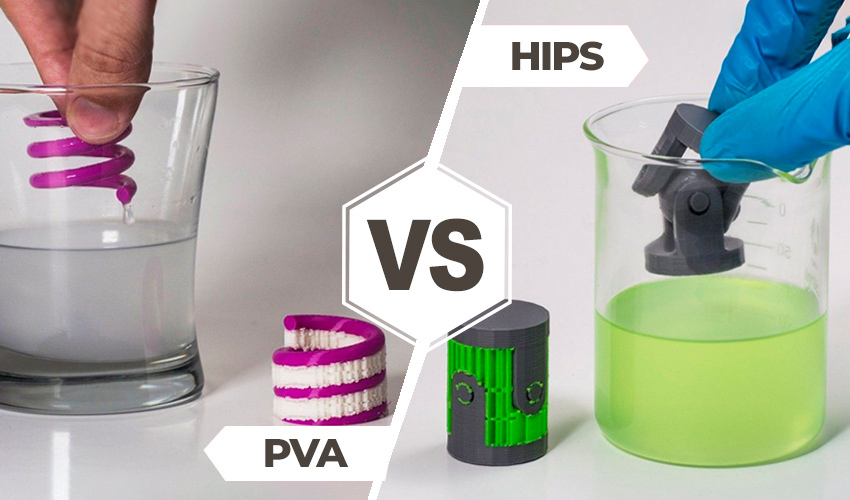

Contrairement au HIPS, le PVA se dissout facilement dans l’eau (crédits photo : XYZ Printing)

Le PVA, en revanche, ne doit être utilisé qu’avec des matériaux ayant un point de fusion similaire pour éviter les erreurs d’impression. Le point de fusion est théoriquement de 230°C pour le PVA. Toutefois, le point de fusion du PVA dépend du type de PVA. Pour les formes entièrement hydrolysées, la température de fusion est plus basse et se situe entre 160 et 180°C. Pour ce qui est du HIPS, son point de fusion s’élève à 220°C.

Le PVA et le HIPS disposent de propriétés similaires en matière de résistance à la traction. Celle-ci est faible, de l’ordre de 22 MPa, et les matériaux sont donc peu flexibles, même si l’ajout d’eau rend le PVA plus élastique. Ces deux matériaux ne sont pas toxiques et sont inodores ; néanmoins, l’impression avec le HIPS peut produire des fumées désagréables.

Une bobine de PVA d’ESUN (crédits photo : ESUN)

Le PVA et le HIPS en impression 3D

Stockage

Pour que l’impression 3D du PVA soit réussie, le filament doit être stocké dans un endroit à température modérée (idéalement, de 15 à 25°C), à l’abri de la lumière (naturelle ou artificielle), de la poussière et de l’humidité. Le PVA est sujet à la moisissure et ne doit pas être utilisé immédiatement s’il a absorbé de l’humidité ou bien la pièce finie risque d’être gondolée ou de présenter d’autres anomalies telles que des trous ou des bulles. Pour éviter cet écueil, si le PVA a été mouillé, il faut le sécher au préalable, environ 8 à 12 heures entre 50 et 80°C. Il est préférable de le conserver dans un récipient hermétique.

Le HIPS, en revanche, n’absorbe pas l’humidité. Il est aussi sensible à la lumière UV.

Le PVA est séché sur le plateau d’impression (crédits photo : IGO3D)

Facilité d’impression

Question configuration, comme pour beaucoup d’autres matériaux supports d’impression 3D, il est conseillé de ne pas laisser d’espace entre la partie du support en contact avec la pièce finie et cette dernière. La finition de surface sera ainsi optimale, sans suintement ni autre anomalie. Étant donné que les supports vont se dissoudre, leur adhérence à la pièce durant le processus d’impression n’est pas un problème.

Pour une bonne adhérence du HIPS au plateau d’impression, il est recommandé d’appliquer des solutions telles que de la colle ou du ruban adhésif. Une préparation à base d’ABS et d’acétone peut également être utilisée à cet effet. Pour le PVA, du scotch de masquage sera tout indiqué.

Pour que le HIPS adhère davantage au plateau d’impression, il est possible d’utiliser de la colle (crédits photo : Makerbot)

Pour obtenir un bon résultat d’impression avec le PVA, il est nécessaire de préchauffer le plateau d’impression entre 45 et 60 ºC et d’amener l’extrudeur à une température comprise entre 185 et 200 ºC. Le HIPS, quant à lui, exige des températures plus élevées : entre 100 et 115°C pour le plateau d’impression et 230 et 245°C pour l’extrudeur. Étant donné que, comme mentionné précédemment, il est préférable d’utiliser un matériau de support ayant la même température de fusion que celle du matériau de l’objet imprimé, le PVA et le HIPS ne sont pas utilisés en support des mêmes matériaux. Ainsi, le PVA est préférentiellement utilisé avec le PLA, le TPLA, le PETG et le CPE, tandis que l’on se sert principalement du HIPS en complément de l’ABS.

Pour une impression optimale du PVA, il est recommandé d’employer un bouclier (en anglais, “oozing shield”) pour protéger la pièce et le support des suintements. Il s’agit d’une paroi qui entoure la pièce (et le support) et que l’on imprime en même temps qu’elle ; son seul objectif est de capter les suintements provenant de la buse afin qu’ils n’endommagent pas la pièce imprimée.

En effet, lorsqu’une buse n’est pas utilisée mais continue de chauffer, le filament qui y est contenu risque de s’écouler en suintant, voire de boucher la buse. Par ailleurs, un ventilateur pour refroidir les pièces est recommandé dans le cas du PVA car il permet de solidifier le plastique plus rapidement et contribue donc à réduire le phénomène de stringing et à améliorer la qualité de la pièce imprimée. Au contraire, l’utilisation d’un ventilateur de refroidissement n’est pas indispensable pour le HIPS.

Concernant l’impression du HIPS, il est préconisé d’utiliser une enceinte fermée pour limiter la différence de température entre l’objet imprimé et l’air environnant. Cette précaution permettra d’éviter les phénomènes de curling, de warping ou encore de délamination causés par un changement de température trop brutal. Par ailleurs, il est préférable de disposer d’un système de ventilation efficace et d’un filtre à air HEPA ainsi que de protéger ses voies respiratoires, l’impression du HIPS, contrairement à celle du PVA, pouvant générer des fumées désagréables comme le styrène.

Concernant la vitesse d’impression recommandée, elle est d’environ 30 mm/seconde pour le PVA, inférieure à celle de la plupart des autres matériaux : c’est la fragilité du PVA qui le nécessite. La vitesse d’impression du HIPS, quant à elle, s’élève de 40 à 80 mm/s.

Les deux filaments sont assez faciles à imprimer si les imprimantes sont bien configurées.

Tout comme l’ABS, le HIPS a tendance à s’enrouler et à se voiler quand il est sous pression (crédits photo : Sculpteo)

Post-traitement

Pour ce qui est du post-traitement, il est très simple pour le PVA, consistant simplement à immerger la pièce dans un bain-marie durant 1 à 2 heures jusqu’à dissolution du support. L’eau peut ensuite être évacuée dans le tout-à-l’égout étant donné que le PVA est biodégradable.

Le post-traitement du HIPS est plus délicat. Il est conseillé de commencer par retirer les grandes parties à la main. Les parties restantes seront dissoutes grâce à un solvant chimique tel que l’acide limonique chimique. Cette tactique permet d’économiser le solvant, un litre coûtant environ 30 euros. Durant le processus de dissolution, pensez à vous protéger au niveau des yeux, des voies respiratoires (masque) et des mains (gants de protection) afin d’éviter les irritations.

Lorsque le HIPS est utilisé comme support, il est pertinent de couper les pièces volumineuses avant de les dissoudre avec du limonène (crédits photo : MatterHackers)

Applications du PVA et du HIPs en impression 3D

Comme nous l’avons vu précédemment, le PVA et le HIPS sont utilisés pour produire des supports lors de l’impression 3D d’autres matériaux. On peut également se servir du PVA pour réaliser des prototypes, ou encore des moules. Le secteur du design recourt lui aussi au PVA pour la création de modèles décoratifs.

Parce qu’il ne se dissout pas dans l’eau comme le PVA, mais également en raison de son caractère léger, de sa bonne résistance aux chocs et de la possibilité de l’imprimer en différentes formes et couleurs, le HIPS est également utilisé pour fabriquer des pièces finies telles que les jouets et articles pour enfant. Il est, en outre, prisé par le secteur automobile pour la production de pièces intérieures telles que les composants de tableau de bord. Le HIPS sert également à fabriquer des boîtiers pour les équipements électriques et électroniques. Le HIPS est, enfin, employé pour la création d’emballages, notamment dans le secteur alimentaire (récipients à clapet pour les plats à emporter, en particulier) ou cosmétique.

Le HIPS est également utilisé comme matériau d’impression pour les emballages (crédits photo : Plastics Technology)

Fabricants et prix

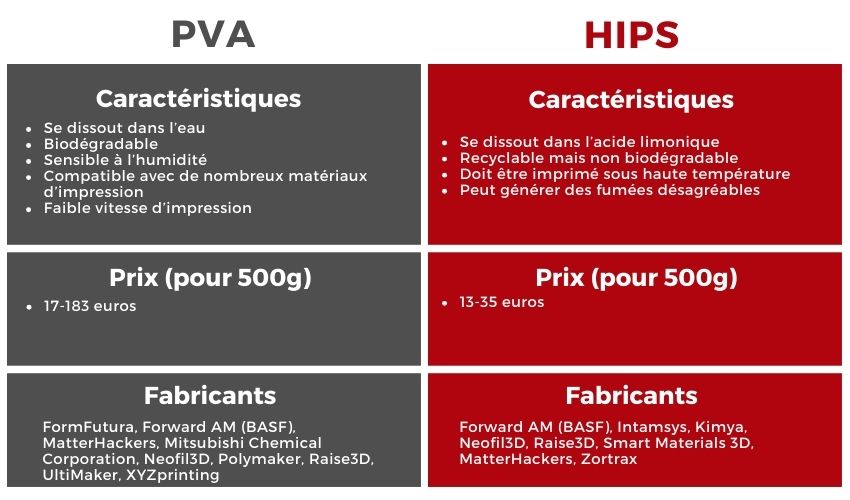

Le filament PVA est disponible sur le marché avec des épaisseurs de 1,75 et 2,85 mm. Avant d’acheter le filament, vérifiez que l’épaisseur correspond au diamètre de l’extrudeur de votre imprimante 3D. Le prix d’une bobine de 500 grammes de PVA coûte entre 17 et 183 euros, même si le prix moyen s’élève à plus de 46 euros. Cependant, les prix dépendent des fabricants. Parmi les fournisseurs de filament PVA, on peut citer Arianeplast, eSUN, FormFutura, Forward AM (BASF), Infinite Material Solutions, INNOVATEFIL, MatterHackers, Mitsubishi Chemical Corporation, Neofil3D, Polymaker, PrimaCreator, Raise3D, RS PRO, UltiMaker, XYZprinting.

Le HIPS est beaucoup moins coûteux que le PVA, une bobine de filament étant vendue à un prix variant entre 13 et 35 euros. Parmi les fabricants les plus connus, citons Arianeplast, eSUN, Forward AM (BASF), Intamsys, Kimya, Nanovia, Neofil3D, Raise3D, RS PRO, Smart Materials 3D, MatterHackers et Zortrax. À noter que la formule des filaments HIPS n’étant pas toujours la même, il est nécessaire de prêter attention à celle-ci. En effet, certains incluent des additifs qui facilitent le processus d’impression mais risquent de compliquer le retrait du support après impression.

Utilisez-vous le PVA ou le HIPS, ou les deux ? Partagez votre expérience dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !