De la conception à la pièce finale : comment imprimer en 3D ?

L’impression 3D, également appelée fabrication additive, est un processus au cours duquel de fines couches de matière sont déposées les unes sur les autres pour former un objet. Plusieurs techniques d’impression existent aujourd’hui, regroupées en 7 familles principales qui permettent de concevoir à partir d’un large panel de matériaux, des plastiques aux métaux en passant par les céramiques et des silicones.

Les 7 familles de technologies de la Fabrication Additive

- L’extrusion (ou Material Extrusion en anglais) : un matériau est poussé (extrudé) sous forme liquide au travers d’un orifice (buse) pour déposer les couches de l’impression qui durcissent.

La photo-polymérisation en cuve (ou VAT Photopolymerisation) : une résine liquide réagit avec les photons émis par une source de lumière U-V pour durcir et former une pièce. Cette pièce est immergée dans un bain de résine liquide durant l’impression.

- La fusion de bain de poudre (Powder Bed Fusion) : les particules fines (plastiques ou métalliques) d’un bain de poudre sont portées en dessous de la température de fusion et sont liées grâce à l’énergie supplémentaire apportée par un laser.

- Le liage de poudre (Binder Jetting) : les particules fines (plastiques, métalliques, céramiques, sables, …) d’un bain de poudre sont liées les unes aux autres grâce à un liant déposé très précisément par une tête d’impression (similaire à celle d’une imprimante à jet d’encre).

- Le jet de matière (Material Jetting) : une résine liquide est déposée très précisément par une tête d’impression (similaire à celle d’une imprimante à jet d’encre) avant d’être durcie par les photons émis par une source de lumière U-V.

- Le dépôt de matière sous énergie concentrée (Directed Energy Deposition) : une fine poudre (ou un fil métallique) est fondue à l’aide d’un laser, d’un arc électrique ou d’un faisceau d’électrons.

- La stratification (Sheet Lamination) : une feuille de matériau est découpée pour former une couche puis les couches sont laminées (collées les unes aux autres) pour former le modèle 3D.

Grâce à cette variété de technologies, nous sommes en mesure de fabriquer toutes sortes d’objets, de la joaillerie aux bâtiments, en passant par les fusées. Toutes ces technologies s’accompagnent d’un flux de travail différent, mais quelle que soit la technologie d’impression 3D utilisée, le processus de fabrication additive se décline 4 en étapes que nous allons détailler.

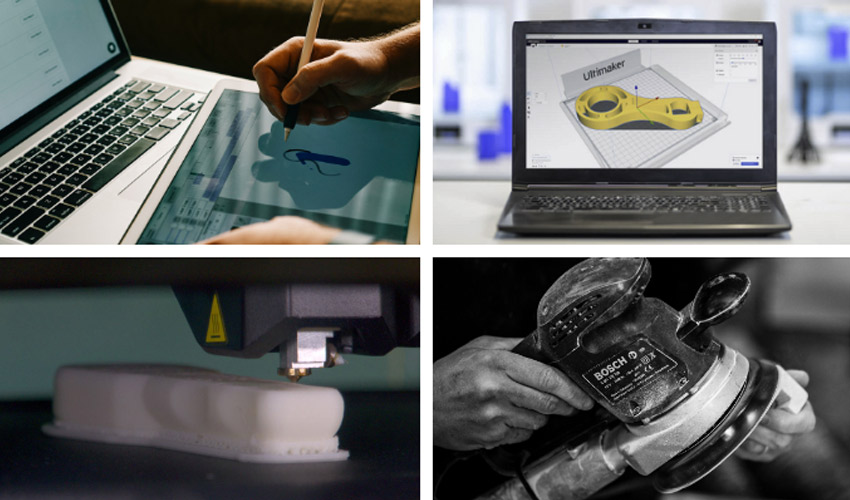

Le processus d’impression 3D, un flux de travail en 4 étapes

CAO, scan 3D ou téléchargement du modèle

Cette première étape consiste à établir le modèle digital que l’on souhaite imprimer en 3D. Pour se faire, il existe trois possibilités :

- Concevoir numériquement ses propres modèles à l’aide d’un outil de Conception Assistée par Ordinateur, ou CAO, comme SolidWorks, Fusion 360, Tinkercad, Siemens NX, NTopology, etc.

- Scanner un objet ou une personne physique à l’aide d’un scanner 3D, d’un appareil photo et d’un ordinateur ou d’un téléphone ;

- Télécharger un modèle sur un site spécialisé, comme Thangs, Thingiverse, Printables, MyMiniFactory, Cults, etc.

À l’issue de cette étape, le modèle final est souvent sous la forme d’un maillage de points au format 3MF, STL ou OBJ.

Tranchage (Slicing)

Une fois le modèle 3D prêt, le tranchage ou slicing en anglais, effectué via un outil dédié, permet de convertir le modèle 3D en série d’instructions à exécuter par l’imprimante, généralement rédigées en G-Code. Un logiciel dédié, appelé slicer, permet de spécifier les réglages de la machine et du matériau pour créer le code utilisé par la machine. Ainsi, l’utilisateur entre les paramètres d’impression (en fonction de la technologie, de la machine et du matériau utilisé) dans ce logiciel de tranchage pour générer les instructions qui seront envoyées à l’imprimante afin de créer la pièce voulue. Parmi les solutions de tranchage les plus connues sur le marché, on peut citer Cura ou Simplify3D.

Le slicer permet de convertir le modèle 3D en série d’instructions pour l’impression 3D en prenant en compte les paramètres spécifiés

Impression

Une fois le G-Code (ou autre langage de programmation) envoyé à la machine, celle-ci imprime le modèle. La majorité des imprimantes 3D sont des machines autonomes capables de produire les pièces sans assistance durant l’impression. Une fois cette étape terminée, l’utilisateur récupère la pièce et en fonction de la technologie, du matériau et du rendu final souhaité, un post-traitement de l’objet imprimé peut s’avérer nécessaire.

Post-traitement

Le post-traitement d’une pièce peut aller du ponçage à l’usinage à commande numérique. Cette étape peut être optionnelle pour certaines technologies et matériaux d’impressions, tandis que d’autres en dépendent. Différentes étapes et méthodes de post-traitement inclues : le ponçage, la peinture, le perçage, le sablage, l’assemblage, le masticage, la recuisson, l’usinage, etc.

Le post-traitement est la dernière étape du workflow de l’impression 3D

Et vous, quelle étape du processus d’impression 3D préférez-vous ? Quels sont les challenges que vous rencontrez ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !