Des chercheurs inversent le procédé SLS pour imprimer plusieurs matériaux en même temps

La technologie de frittage sélectif par laser est l’un des procédés les plus utilisés sur le marché de la fabrication additive, permettant de lier entre elles des particules de plastique chauffées par une source de chaleur, généralement un laser. L’une des limites de cette technologie aujourd’hui est l’impossibilité de combiner plusieurs matériaux sur une seule et même impression, réduisant alors le champ des possibles. Il semblerait toutefois que des chercheurs de l’université de Columbia aient réussi à dépasser cet obstacle en développant un procédé SLS inversé : au lieu d’avoir un laser qui pointe vers le bas, ils l’ont placé de façon à ce qu’il soit dirigé vers le haut. Ils ont également supprimé le lit de poudre à proprement parler en le remplaçant par des plaques de verre transparent recouvertes du matériau (ou des matériaux) d’impression. La pièce s’imprime du haut vers le bas et pourrait combiner plusieurs plastiques.

Convaincue du potentiel de la fabrication additive, une équipe de professeurs d’innovation en génie mécanique s’est penchée sur la technologie de frittage sélectif par laser. Selon eux, l’un des plus gros freins de ce procédé est le fait qu’il ne puisse pas mélanger différents matériaux, mais aussi qu’on ne puisse pas voir la pièce en cours d’impression, empêchant de constater une erreur ou anomalie comme sur une machine à dépôt de matière fondue par exemple. L’un des chercheurs, Hod Lipson, ajoute : “Combien de produits sont fabriqués à partir d’un seul matériau ? Les limites de l’impression dans un seul matériau ont hanté l’industrie et bloqué son expansion, l’empêchant d’atteindre son plein potentiel.” En effet, le procédé SLS vient déposer une couche de poudre que le laser vient fusionnée à des points très précis, sélectivement. Une fois qu’il a terminé, la machine vient déposer une nouvelle couche de poudre, et ainsi de suite, couche par couche. Le problème aujourd’hui est qu’il est impossible de déposer une poudre différente de la première – on ne peut pas avoir du nylon, puis du TPU par exemple.

Un des échantillons imprimés en 3D en TPU (crédits photo : Université de Columbia)

John Whitehead, l’auteur principal de l’étude, poursuit : “De plus, dans une imprimante standard, comme chacune des couches successives déposées est homogène, le matériau non fondu obscurcit votre vue de l’objet à imprimer, jusqu’à ce que vous retiriez la partie finie à la fin du cycle. Cela signifie qu’un défaut d’impression ne sera pas nécessairement trouvé avant que l’impression ne soit terminée, ce qui représente une perte de temps et d’argent.” Afin de résoudre ces deux obstacles principaux, les chercheurs ont donc inversé le procédé.

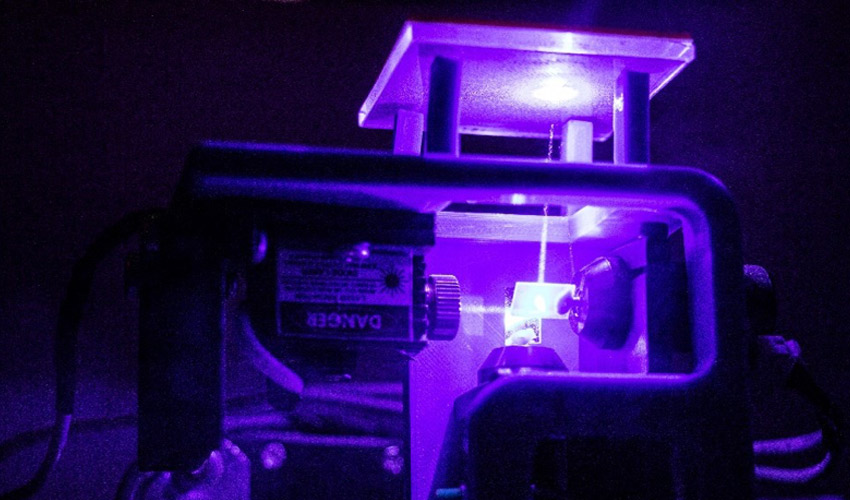

Le fonctionnement du procédé SLS inversé

Au lieu d’avoir un lit de poudre classique, les professeurs ont opté pour des plaques de verre transparent sur lesquelles ils ont mis des poudres plastiques différentes. En dessous de ces plaques, des lasers pointés vers le haut du coup – au lieu de les avoir vers le bas sur des machines classiques. La plate-forme d’impression s’abaisse alors sur la surface de la plaque en verre, donc sur la poudre, et le laser chauffe la partie à fritter selon le modèle 3D. Une fois que le laser a terminé, la plate-forme se lève avec le matériau fondu dessus. Elle peut alors répéter cette opération sur d’autres plaques recouvertes d’une autre poudre plastique.

M.Lipson déclare : “Cette technologie a le potentiel d’imprimer des circuits intégrés, des composants électromécaniques et même des composants de robot. Nous pensons que cela permettra d’étendre le frittage laser à une plus grande variété d’industries en permettant la fabrication de pièces multi-matériaux complexes sans assemblage. En d’autres termes, cela pourrait être la clé pour faire passer l’industrie de la fabrication additive de l’impression de pièces uniformes passives uniquement, à l’impression de systèmes intégrés actifs« .

L’autre échantillon imprimé en 3D à partir de nylon et de TPU

Afin de démontrer les possibilités de ce nouveau procédé SLS inversé, l’équipe a imprimé en 3D un premier échantillon de 50 couches de 2,18 mm d’épaisseur à partir d’une poudre de polyuréthane thermoplastique (TPU) d’une hauteur de couche moyenne de 43,6 microns et un deuxième composé de nylon et de TPU d’une hauteur de couche moyenne de 71 microns. Ils travailleraient actuellement sur la combinaison de résines plastiques et de métaux afin de concevoir des pièces aux propriétés mécaniques, électriques et chimiques plus intéressantes. Pour en savoir plus, rendez-vous sur le site officiel de l’université ICI ou regardez la vidéo ci-dessous :

Que pensez-vous de ce procédé SLS inversé ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !