BMW mise sur l’impression 3D pour fabriquer des préhenseurs robotisés plus légers et résistants

La fabrication additive est devenu un processus de production à part entière pour le groupe BMW. Depuis plus de 30 ans déjà, le constructeur automobile mise sur l’impression 3D pour la fabrication de pièces automobiles, d’outils, d’aides au travail et dans la formation. Le « Additive Manufacturing Campus » d’Oberschleißheim joue un rôle central dans ce développement. L’année dernière, plus de 300 000 pièces au total ont pu y être imprimées, en utilisant différents procédés. Plus récemment, dans ce même centre, le constructeur automobile a dévoilé des préhenseurs XXL imprimés en 3D. Ils ont été installés sur une presse pour la production de tous les toits en polymère renforcé en fibres de carbone (PRFC) de la marque allemande.

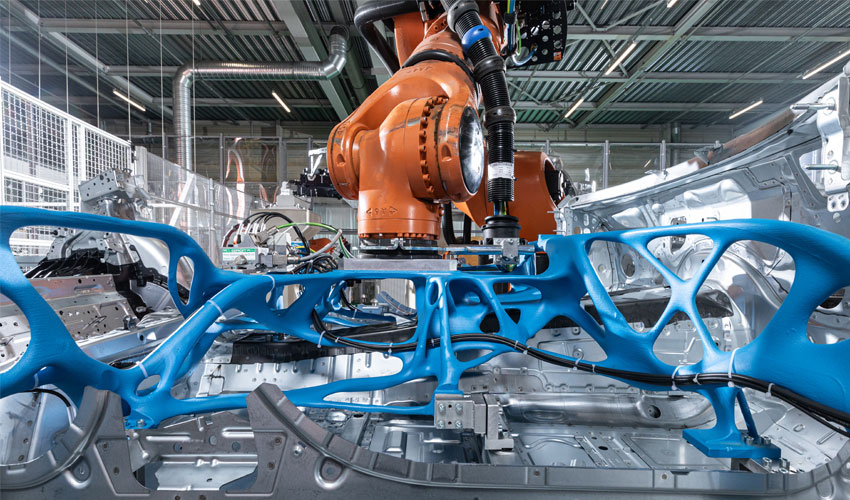

Ce préhenseur robotisé pèse environ 120 kilogrammes et est imprimé en 22 heures. Grâce au procédé de fabrication additive, le produit final est environ 20 % plus léger, ce qui a un impact positif sur la durée d’utilisation de l’installation. Deux procédés sont judicieusement combinés lors de la fabrication. D’une part, le procédé SLS est utilisé pour fabriquer les préhenseurs à vide et les préhenseurs à aiguilles qui permettent de soulever le PRFC. La coque de toit de grande surface et la structure porteuse sont fabriquées par dépôt de matière, plus précisément par Large Scale Printing (LSP). En raison de l’utilisation de granulés d’injection en plastique recyclé, ce procédé est particulièrement adapté à la fabrication économique et durable de grands composants. Il en résulte une réduction de 60 % des émissions de CO2 lors de la fabrication de la pince.

Exemple de préhenseur imprimé en 3D à l’usine Regensburg

Jens Ertel, directeur de l’Additive Manufacturing Campus de BMW, explique : « L’utilisation accrue de la fabrication additive dans le système de production de BMW Group présente de nombreux avantages. Nous sommes par exemple en mesure de produire nous-mêmes, rapidement, à moindre coût et de manière flexible, des auxiliaires de production et des préhenseurs de manutention que nous pouvons adapter à tout moment aux besoins individuels et dont le poids est en outre optimisé. Un poids réduit permet des vitesses plus élevées sur la chaîne, des temps de cycle plus courts et des coûts réduits. De plus, à moyen terme, il sera possible d’utiliser des robots plus petits, ce qui réduira également les émissions de CO2 et les coûts. »

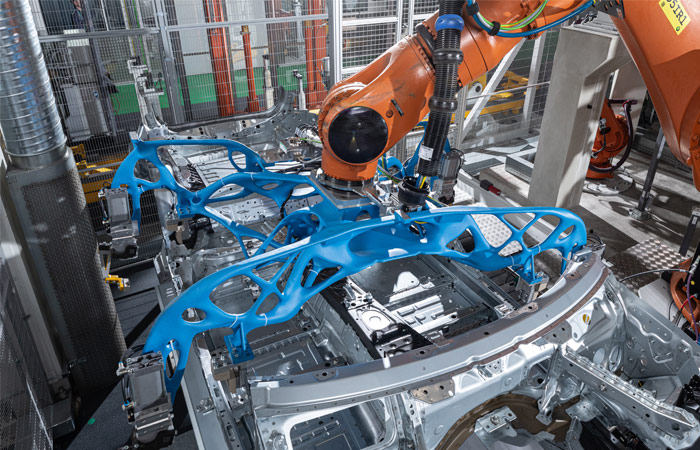

Et le groupe allemand ne s’est pas contenté de cela : l’été dernier, il a développé une version encore plus légère. Il s’agit d’un préhenseur robotique bionique. Celui-ci a été optimisé sur le plan topologique et présente une coque de toit réalisée par l’imprimante LSP, des ventouses fabriquées par SLS et une structure porteuse optimisée sur le plan bionique. La fabrication additive est notamment utilisée pour fabriquer le moule pour la fonte au sable, rempli alors d’aluminium liquide. La combinaison de ces procédés a permis de réduire encore le poids de 25 %. Comme les pinces sont principalement utilisées pour la fabrication de toits en PRFC pour les modèles de BMW M, le nombre de robots nécessaires peut être réduit. Alors que le modèle précédent nécessitait encore trois robots, la version révisée des pinces ne nécessite plus qu’un seul robot pour la fabrication des toits en PRFC en raison de son poids réduit. L’usine de Landshut utilise désormais des pinces doubles, qui sont fabriquées individuellement par impression 3D.

La nouvelle génération de préhenseurs bioniques, installés à Munich

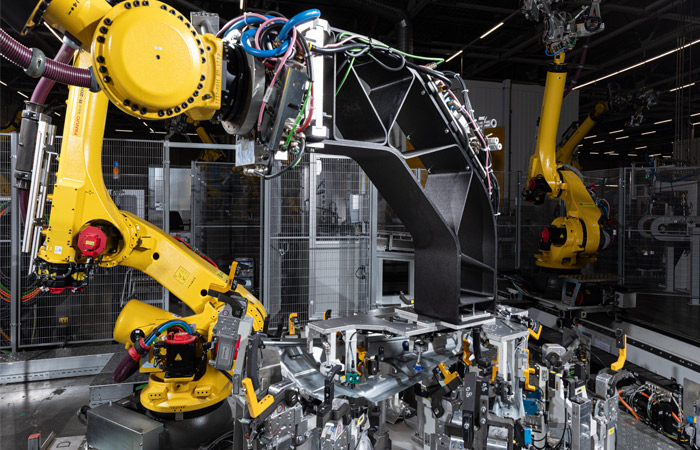

Mais BMW va encore plus loin. L’usine de Munich utilise désormais des préhenseurs bioniques capables de saisir et de déplacer l’ensemble du plancher d’une BMW i4. Ce modèle de préhenseur a encore été retravaillé et ne pèse « que » 110 kilos. Par rapport au modèle conventionnel précédent, on obtient ainsi une réduction de poids de 30 %. Pour ce faire, le BMW Group mise également sur l’outil logiciel Synera, dans lequel il a également investi. Cette plateforme logicielle est largement utilisée chez BMW, car elle permet une optimisation rapide et efficace des composants.

Markus Lehmann, directeur de l’ingénierie des installations et de la robotique à l’usine BMW Group de Munich, commente : « Dans l’usine de Munich, nous continuons à développer l’utilisation d’outils de production fabriqués par fabrication additive. Dans le domaine des systèmes de préhension et de manipulation, nous utilisons l’impression 3D pour équiper nos préhenseurs établis d’éléments de montage individuels imprimés et nous avons déjà remplacé des systèmes de préhension complets par des structures porteuses hautement intégrées et dont le poids a été optimisé. Lors de la manipulation de l’ensemble du plancher de la BMW i4, nous avons ainsi pu réduire le poids de 30 pour cent, et de plus de 50 kg pour le préhenseur complet, et prolonger en conséquence la durée de vie de nos installations. » Pour en savoir plus, cliquer ICI.

Que pensez-vous de l’utilisation de la fabrication additive par BMW Group et de ses préhenseurs ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : BMW Group