Porsche imprime en 3D un boîtier pour moteur électrique 40% plus léger

Le constructeur automobile Porsche vient de dévoiler son premier boîtier complet pour moteur électrique réalisé grâce à la fabrication additive métal, plus particulièrement sur la nouvelle machine de SLM Solutions, la NXG XII 600. Encore au stade de prototype, la pièce serait plus légère que celle fabriquée traditionnellement, allégeant le poids total de l’entraînement d’environ 10%. La rigidité dans les zones fortement sollicitées aurait quant à elle été doublée. Le boîtier imprimé en 3D aurait passé tous les tests de qualité et de résistance avec succès, preuve que la fabrication additive a de beaux jours devant elle dans le secteur automobile.

Porsche a intégré les technologies 3D depuis les années 1980, d’abord pour faire du prototypage rapide puis, avec l’évolution du marché, pour concevoir de plus en plus de pièces finies. Aujourd’hui, la fabrication additive se concentre sur trois domaines principaux pour le constructeur : l’innovation de produits, l’innovation de processus et les nouveaux modèles commerciaux. Il a d’ailleurs récemment présenté des pistons imprimés en 3D pour ses voitures GT : ceux-ci sont désormais plus légers et intègrent directement un conduit de refroidissement pour réduire la température, augmentant ainsi l’efficacité. C’est donc dans cette démarche que ce nouveau boîtier à propulsion électrique a été conçu.

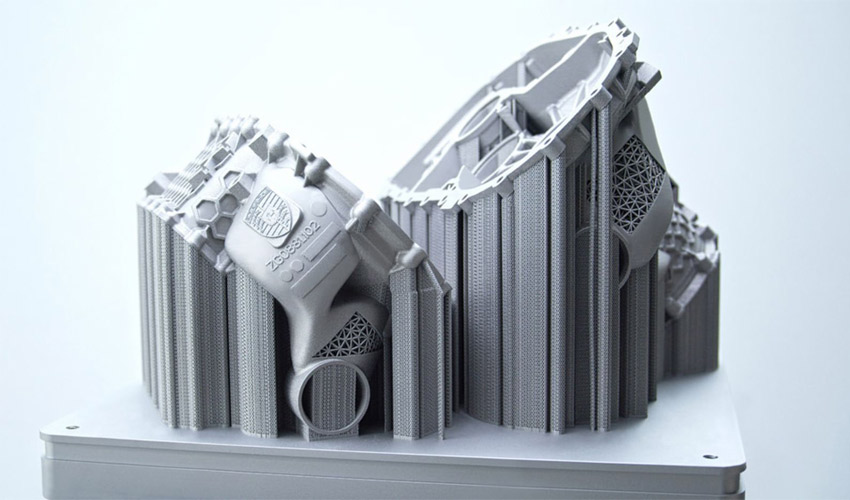

Porsche utilise la fabrication additive pour accélérer la phase de prototypage (crédits photo : Porsche AG)

Un boîtier imprimé en 3D plus léger et performant

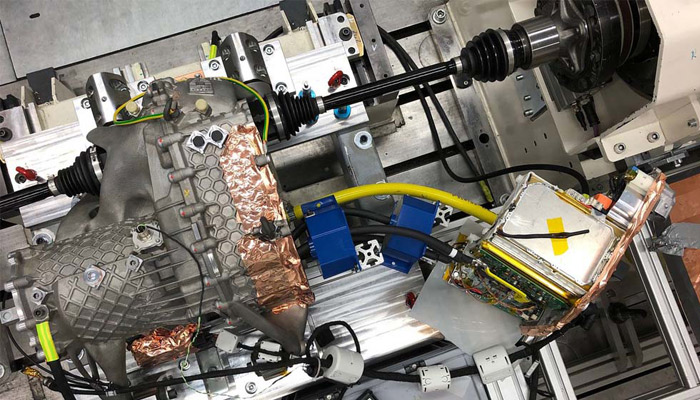

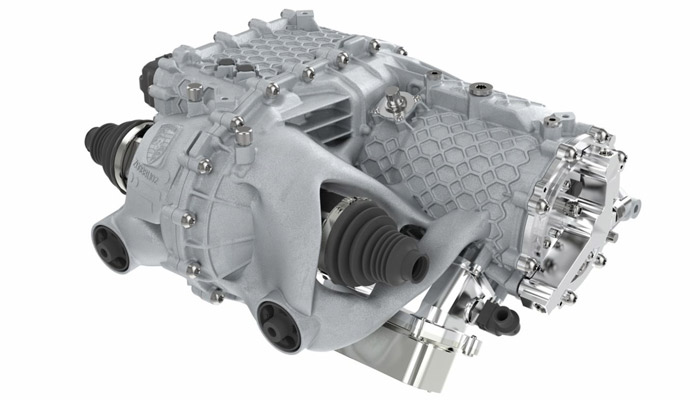

Réalisé avec un alliage métallique hautes performances, le boîtier intègrerait également la boîte à deux vitesses, prévu pour être utilisée sur l’essieu avant d’une voiture de sport. L’objectif était de réunir un maximum de fonctionnalités dans une seule et même pièce, réduisant ainsi les étapes d’assemblage. Falk Heilfort, chef de projet au département Powertrain Advance Development du Porsche Development Center de Weissach, explique : “Notre objectif était de développer un entraînement électrique avec un potentiel pour la fabrication additive, tout en intégrant le plus grand nombre possible de fonctions et de pièces dans le boîtier d’entraînement, en économisant du poids et en optimisant la structure.”

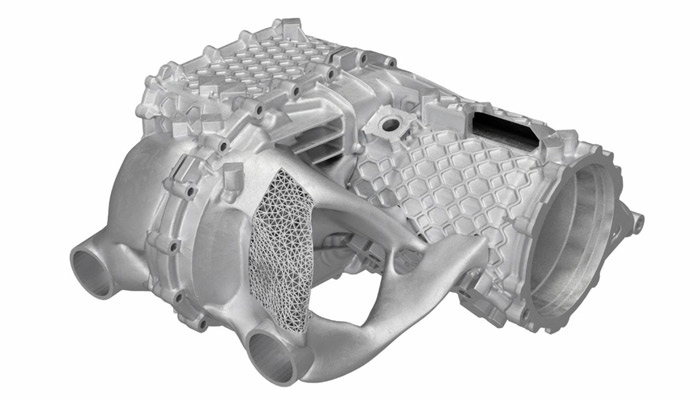

Les équipes du projet expliquent qu’elles ont utilisé des méthodes d’optimisation topologique afin d’intégrer de façon optimale les différents composants comme les roulements, les échangeurs de chaleur, etc. Le logiciel a ensuite pu calculer les charges et leurs trajectoires pour optimiser la pièce finale. C’est ainsi que des structures en nid d’abeille ont été imaginées, permettant de réduire de 40% le poids du boîtier et de 10% celui de l’entraînement total. Elles auraient également permis d’augmenter de 100% la rigidité entre le moteur électrique et la boîte de vitesse alors que les épaisseurs de paroi mesurent seulement 1,5 millimètres.

L’optimisation topologique a permis d’imaginer des structures en treillis plus légères (crédits photo : Porsche AG)

Porsche mise sur une machine industrielle plus rapide

Porsche a choisi la nouvelle machine de SLM Solutions pour réaliser sa pièce. Basée sur la technologie de fusion laser sur lit de poudre, la NXG XII 600 intègre 12 lasers de 1 000 watts, augmentant ainsi largement la vitesse d’impression. Le constructeur automobile affirme d’ailleurs que cette machine pourrait réduire de 90% le temps de fabrication ; le boîtier aurait été imprimé en seulement 21 heures. L’assemblage comprendrait quant à lui 40 étapes en moins ce qui équivaut à une réduction approximative du temps de production de 20 minutes.

Ralf Frohwerk, Directeur Commercial de SLM Solutions, conclut : « Nous sommes heureux et fiers de coopérer avec des entreprises hautement innovantes comme Porsche. La NXG XII 600 atteint des niveaux de performance et des améliorations fonctionnelles inégalés pour les pièces automobiles clés tout en offrant une productivité des coûts qui permet une large utilisation de la technologie de fabrication additive pour une véritable production en série. Nous sommes ravis de faire ce grand pas vers l’industrialisation complète de la fabrication additive métal pour les applications de Porsche. »

Le boîtier imprimé en 3D (crédits photo : Porsche AG)

Reste à savoir si Porsche pourra s’appuyer sur les technologies 3D pour de la production en série – c’est en tout cas vers quoi se dirigent la plupart des constructeurs automobiles aujourd’hui. Vous pouvez retrouver davantage d’informations sur le site officiel de Porsche ICI. Que pensez-vous de cette nouvelle pièce imprimée en 3D ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !