En quoi la technologie Pollen AM favorise-t-elle l’innovation chez Decathlon ?

Le groupe français Decathlon est en recherche perpétuelle d’innovations dans le domaine du sport et des loisirs : qui n’a jamais entendu parler de la tente 2 secondes, des masques de plongée ou encore de sa planche à voile en kit ? Il faut dire que l’entreprise s’est entourée d’une solide équipe d’ingénieurs et de designers, avec plus de 65 brevets déposés en 2019. A cela s’ajoute le « AddLab », son laboratoire dédié à la fabrication additive, qui permet à la fois d’imaginer des prototypes et des pièces finies plus rapidement grâce à un parc machines complet, du FDM au Multi Jet Fusion. Parmi les imprimantes 3D de Decathlon, on retrouve la technologie de Pollen AM dans laquelle le groupe a investi depuis l’ouverture de l’AddLab il y a plus de 6 ans. Aujourd’hui, il compte deux machines PAM Series P qui lui permettent de produire des prototypes « bonne matière » c’est-à-dire des prototypes fonctionnels proches de la matière réelle du produit final qui permettront de valider ses caractéristiques et fonctionnalités. Les designers et ingénieurs de Decathlon s’appuient sur la technologie de Pollen AM et la palette de matériaux proposée pour valider rapidement leurs innovations, quelle que soit leur complexité.

Historiquement, la fabrication additive a toujours été utilisée pour le prototypage rapide : grâce à une imprimante 3D, une entreprise peut rapidement obtenir une première visualisation de son produit et lui apporter des itérations nécessaires. Si la technologie permet d’avoir cet aperçu, elle n’offre pas nécessairement une caractérisation du matériau : comment tester les caractéristiques mécaniques de ma future pièce ? Ses propriétés chimiques ? Et comment s’assurer que les résultats obtenus sur un prototype imprimé en 3D seront les mêmes que sur une pièce moulée ? C’est là que les procédés d’impression 3D à base de granulés sont intéressants car la matière subit moins de transformations qu’un filament par exemple et présente donc des caractéristiques plus proches de celles du moulage par injection. C’est l’une des raisons qui a poussé Decathlon à choisir la technologie Pollen AM : l’objectif était d’imprimer des prototypes avec le matériau utilisé dans les productions à grande échelle pour obtenir des propriétés au plus proche.

Un prototype de rondelle de bâton de ski imprimé en 3D (crédits photo : Decathlon)

Le prototypage bonne matière grâce à la technologie Pollen AM

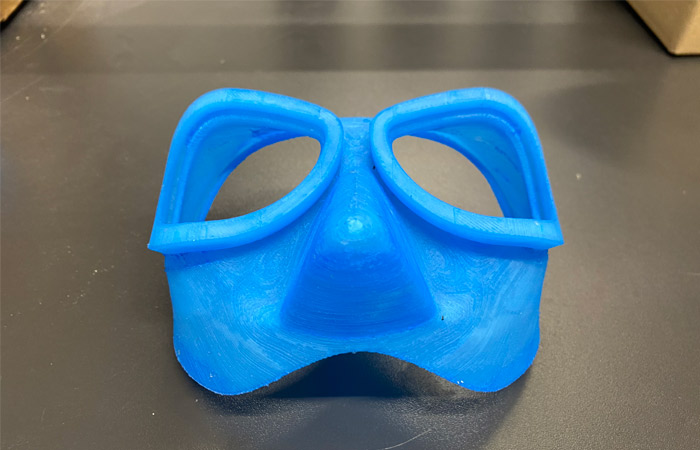

Jimmy Gantier est le Responsable prototypage bonne matière de l’AddLab chez Decathlon. Il s’occupe des impressions réalisées sur les machines Pollen AM. Il nous a expliqué : « Mon métier est de gérer la matière et la manière d’imprimer. Concrètement, un designer ou ingénieur vient me voir et me fournit, au delà de son fichier 3D, le matériau qui va être utilisé dans les productions à grande échelle. Je vais alors caractériser la matière pour l’imprimer sur la Pollen. Cela me permet de concevoir des prototypes qui serviront à faire des tests d’usage ou en laboratoire pour étudier directement le comportement de la pièce avec le bon matériau. Pour certaines catégories de produits, on sera alors en mesure de modifier plus rapidement le produit, sans passer par des étapes de moulage qui sont chronophages, chères et qui représentent un certain coût énergétique. » Aujourd’hui, les machines PAM Series P impriment en 3D beaucoup de prototypes à base de TPE, TPU ou SEBS, notamment pour les sports nautiques comme des masques de plongée ou encore différents types de semelles. La quantité de prototypes conçus varie en fonction de leur taille mais une chose est sûre, la cadence est maîtrisée.

Thomas est ingénieur produit au sein de SUBEA, la marque de sport subaquatique de Decathlon. Il explique l’intérêt de la technologie de Pollen AM pour son activité : « Aujourd’hui l’une des plus grandes difficultés dans la conception d’un masque est d’assurer l’étanchéité du produit sur le plus grand nombre de visages différents. On réalise une première 3D, souvent inspirée de contacts visages existants qu’on doit ensuite éprouver du mieux qu’on peut avant l’ouverture du moule industriel (10 semaines / quelques dizaines de milliers d’euros). Ces dernières années on utilisait un moule prototype (8 semaines / près de 10K euros) pour les premières itérations, longues et coûteuses, pour ensuite ouvrir un moule industriel qu’on retouche systématiquement. La simulation numérique nous a permis de fortement réduire les itérations sur moule prototype mais pas encore de nous en passer. La compléter avec le prototypage bonne matière grâce à Pollen AM pourrait nous permettre de passer du modèle numérique au moule industriel sans moule intermédiaire. On pourrait gagner jusqu’à 3 mois et 20 000€, sans parler de l’impact CO2 d’un moule fait en Asie et de dizaines de pièces envoyées par avion. » Pour l’instant, Decathlon a utilisé ce process pour un premier concept et a pu valider l’étanchéité du prototype. Les équipes vont valider la corrélation entre ce modèle imprimé et un modèle très proche injecté sur moule prototype.

Différents prototypes de masques de plongée ont été imprimés en 3D (crédits photo : Decathlon)

L’un des avantages des imprimantes 3D Pollen AM est la possibilité d’utiliser une large variété d’élastomères avec une dureté Shore très faible et donc une meilleure souplesse. Decathlon est en mesure de concevoir des prototypes avec avec différents Shore 00, SHORE A et/ou SHORE D et d’élargir au maximum sa gamme de matériaux souples. Le groupe a d’ailleurs mené tout un travail de réflexion autour des plateaux d’accroches et supports d’impression de chacun des élastomères utilisés. En effet, Jimmy a caractérisé toutes les matières pour les associer au meilleur support soluble possible. Cela permet à la fois d’imaginer des designs de plus en plus complexes mais aussi de gagner du temps. Le support se dissolvant dans l’eau, le post-traitement ne nécessite pas de main-d’œuvre humaine et donc pas d’immobilisation en temps humain.

Jimmy poursuit : « Un autre avantage important des machines Pollen AM est la multi-extrusion. Nous pouvons imprimer jusqu’à 4 matières ce qui est extrêmement intéressant. Par exemple, pour des bâtons de ski, je peux concevoir une coque très dure et un pourtour avec un élastomère plutôt flex et des supports solubles. En seulement quelques heures, je peux créer un prototype avec plusieurs matières et une géométrie très complexe. » Les deux machines Pollen AM servent également à produire certaines pièces qui vont simuler du sur-moulage. Elles sont aussi utilisées pour remplacer des matières.

Chez Decathlon, les équipes sont sensibles à l’impact environnemental de leur produit. Grâce à la fabrication additive, et plus particulièrement aux matériaux compatibles avec la technologie Pollen AM, du fait des gains de temps et financiers, elles peuvent imaginer et tester facilement des prototypes avec une matière plus vertueuse.

Ces prototypes ont d’ailleurs été testés (crédits photo : Decathlon)

Un fabricant à l’écoute des besoins

Si Decathlon est aujourd’hui capable de tirer le meilleur de la technologie de Pollen AM, c’est aussi grâce à une collaboration qui fonctionne. Le groupe français produit des rapports réguliers et fait remonter des erreurs et éventuelles évolutions intéressantes au fabricant, lui permettant d’ajuster ses machines et de trouver des solutions. Jimmy explique : « Pollen AM me propose ses innovations et je leur remonte mes problématiques et mes idées. Nous mettons tout en commun pour offrir la meilleure solution selon la typologie de matière. Les échanges sont constructifs, il y a une réelle relation qui s’est créée et qui est aujourd’hui essentielle dans mon travail. Je peux compter sur leur service client qui est réactif – c’est très important quand vous travaillez non stop avec des imprimantes 3D, surtout du FDM. Nous sommes très satisfaits de nos imprimantes 3D, que ce soit en termes d’entretien, de matériaux, de vitesse. Elles peuvent traiter tous les élastomères et imprimer plusieurs matériaux à la fois, c’est un avantage considérable quand vous faites du prototypage bonne matière. »

L’équipe de Pollen AM ajoute : « Même si le procédé FDM est particulièrement démocratisé dans l’industrie, beaucoup d’entreprises utilisent des systèmes fermés qui n’offrent pas aux opérateurs la possibilité de monter en compétence sur l’aspect méthode du process FDM. Depuis 10 ans, nous fournissons des systèmes ouverts et il nous paraît évident que notre fonction support est le pilier de la réussite de nos utilisateurs, mais aussi de la nôtre. Notre lien avec Decathlon, et nos clients en général, nous permet de rester au plus proche de leur quotidien afin d’apporter notre expertise méthode (système) au travers de module de formation spécifique ou de répondre à un besoin par un développement ciblé. »

Crédits photo : Decathlon

Les futurs projets de Decathlon

Jimmy nous a confié que les futurs développements du groupe autour de la technologie Pollen AM concernent principalement les matières. Il va en effet démarrer un travail sur des matériaux 100 % biodégradables et bio-conçus ; il s’agit de tester des granulés à base de déchets végétaux. L’objectif est de comprendre si leur comportement peut permettre de les associer à un produit Decathlon. Si vous souhaitez en savoir plus sur celle-ci, cliquez ICI.

Connaissez-vous la technologie de Pollen AM et son utilisation pour le prototypage bonne matière ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !