Plasmics allie besoins individuels et normes de qualité élevées grâce à l’impression FDM innovante

Plasmics est une entreprise autrichienne basée à Vienne et fondée en 2018. L’entreprise développe des solutions d’impression 3D d’avenir qui ne nécessitent pas des années d’expertise, car elles sont faciles à utiliser. Plasmics s’établit dans de nombreux secteurs avec son exigence de solutions d’impression qualitatives et innovantes et couvre actuellement surtout des applications dans la technique médicale, l’industrie et le sport. L’année dernière, l’entreprise a présenté son imprimante FDM DeltaS dans le cadre du salon Formnext. Cette imprimante 3D se distingue par son design et sa facilité d’utilisation. Le système ouvert permet d’imprimer de nombreux matériaux avec une qualité et une vitesse exceptionnelles. C’est le hotend maison INo Trident qui en est responsable. Cet extrudeur à induction est capable de chauffer à 250° en seulement quatre secondes.

Lors de notre entretien avec le fondateur Konrad Schreiner, nous avons eu l’occasion d’en savoir plus sur la création de Plasmics et le développement de ses produits innovants. Nous avons également parlé de l’évolution de l’impression 3D dans les années à venir et de la contribution que Plasmics souhaite y apporter.

3DN : Pourriez-vous vous présenter brièvement et nous dire comment vous avez découvert l’impression 3D ?

Konrad Schreiner, fondateur de Plasmics

Bonjour, je m’appelle Konrad Schreiner et je suis le fondateur de Plasmics. J’ai découvert l’impression 3D après avoir failli perdre mon gros orteil en faisant du ski. Le fait qu’il n’existait pas de solution pertinente pour des chaussures de ski et des semelles orthopédiques personnalisées m’a passablement choqué à l’époque. J’avais certes une formation en gestion, mais j’ai toujours été passionné par la mécanique et la technique. À l’époque, avant même les premiers kits, j’avais déjà beaucoup de plaisir à expérimenter et à construire des pièces fonctionnelles. Je trouvais que la construction d’une machine capable de fabriquer des choses valait déjà la peine à l’époque et j’ai alors décidé, en raison de mon histoire personnelle, de quitter mon emploi dans le secteur pharmaceutique et de me lancer dans ce domaine passionnant. La fascination pour l’impression 3D et son potentiel pour résoudre des problèmes de manière innovante m’a ensuite motivé à créer Plasmics.

3DN : Comment Plasmics a-t-elle été créée et quel est son objectif ?

Au départ, nous voulions nous spécialiser dans les chaussures de ski. Mais après les premiers prototypes et des recherches plus approfondies, nous avons identifié le problème clé, à savoir pourquoi il n’y avait personne pour le faire. C’était le manque de qualité et de fiabilité de l’impression FDM. Lorsque l’on skie dans une région escarpée et inaccessible, la fiabilité et la qualité de l’équipement font la différence entre la vie et la mort dans le pire des cas. Cette expérience m’a inspiré à chercher une solution qui nous permette de fabriquer des produits personnalisés à l’aide de l’impression 3D multi-matériaux avec une qualité fiable, afin de résoudre ce problème clé. Il s’agit d’un défi à relever dans les domaines des équipements sportifs, des dispositifs médicaux et des équipements de protection. Ce sont également les domaines dans lesquels nous nous sommes spécialisés.

Chez Plasmics, notre équipe révolutionne la fabrication et les chaînes d’approvisionnement. Notre mission est de développer une impression 3D de haute qualité et qualifiable, accessible à tous et ne nécessitant pas de connaissances spécialisées. Notre quête d’innovation et notre engagement en faveur de la qualité et de la durabilité nous motivent à repousser les limites de l’impression 3D et à créer un avenir dans lequel nos clients pourront allier besoins individuels et normes les plus élevées.

3DN : Pourriez-vous décrire plus en détail vos différents produits ? À qui s’adressent-ils ?

Plasmics propose un certain nombre de solutions spécialisées pour différents domaines d’application. Notre vecteur technologique est l’imprimante 3D DeltaS, que nous avons équipée de notre hotend INo Trident innovant. Nous avons conçu la DeltaS comme une solution d’impression complète et elle est capable de traiter presque tous les matériaux particulièrement exigeants, de suivre le processus et de l’enregistrer. Elle est donc particulièrement adaptée au prototypage et à la production de petites séries de pièces de rechange et de produits orthopédiques. C’est pourquoi nous avons développé nos propres solutions. Celles-ci comprennent le hotend chauffé par induction avec le meilleur contrôle de température actuel dans l’impression FDM et le filament sensor array pour un contrôle précis des dimensions de la qualité du filament. Ces deux solutions sont inégalées sur le marché. Les mauvaises impressions dues aux variations de qualité du filament pendant l’impression appartiennent au passé. Notre audit en ligne permet à nos clients d’effectuer une analyse de qualité complète et automatisée de toutes les pièces imprimées. De plus, les machines sont équipées d’un mécanisme d’apprentissage automatique. Plus les imprimantes sont utilisées dans le monde entier, plus l’IA sous-jacente aidera nos clients à toujours obtenir la meilleure qualité d’impression possible.

Le réseau de capteurs de filaments assure des dimensions précises de la qualité des filaments

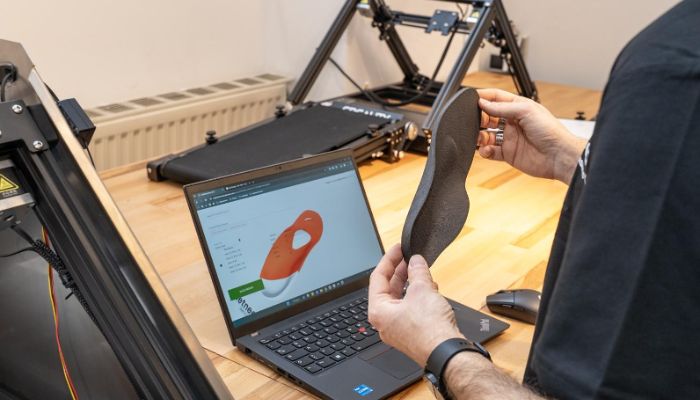

Tout comme les semelles intérieures du podologue, nous avons également une solution spéciale pour l’impression de semelles intérieures sur mesure ! Feetneeds, notre dernier ajout, est une solution innovante pour la fabrication de semelles sur mesure. Grâce à l’utilisation des technologies d’impression 3D propres à Plasmics et à une étroite collaboration avec des experts médicaux, nous mettons à leur disposition une solution « hands off » pour la production de semelles. Les imprimantes Feetneeds s’adressent ainsi aux fabricants de chaussures, aux vendeurs de chaussures, aux entreprises d’orthopédie et à d’autres institutions pour lesquelles la santé des pieds des clients est une priorité.

Grâce à nos technologies d’impression 3D, nos utilisateurs disposent d’une machine de production ultra-compacte et entièrement automatisée, capable de fabriquer des semelles intérieures en une heure. Elles répondent aux normes médicales et offrent un ajustement, une absorption des chocs et une durabilité optimaux, ce qui permet de soulager ou même de prévenir les problèmes de pieds. Nous travaillons en étroite collaboration avec des experts médicaux et des fabricants de chaussures afin de garantir que nos produits répondent aux normes de qualité et de sécurité les plus strictes. Nous travaillons actuellement sur la possibilité de fabriquer de telles solutions par le biais du DeltaS.

Feetneeds est une solution innovante pour la fabrication sur mesure de semelles intérieures

3DN : Dans quelle mesure les imprimantes DeltaS sont-elles auto-apprenantes et comment l’utilisateur final en profite-t-il ?

Nous avons équipé notre imprimante d’une caméra qui capture les objets imprimés selon des perspectives prédéfinies, en déduit des informations et met ensuite les données agrégées à la disposition d’un algorithme d’apprentissage. Les machines sont ainsi réparties sur l’ensemble du globe – et donc décentralisées – mais apprennent toutes de manière autonome et dans un but commun. En associant la vision par ordinateur et l’apprentissage automatique, nos clients obtiennent un contrôle qualité et une correction des erreurs automatisés. Nous améliorons ainsi la convivialité de nos imprimantes et réduisons la nécessité d’une expertise spécialisée. L’objectif de cette technologie est de rendre l’impression 3D accessible à tous les utilisateurs et d’améliorer l’efficacité des processus d’impression.

3DN : Pourriez-vous nous en dire plus sur le hotend INo Trident de Plasmics ?

L’INo Trident est un élément essentiel de nos solutions d’impression 3D. Il s’agit d’un hotend chauffé par induction. Au lieu d’utiliser des cartouches chauffantes traditionnelles, l’INo Trident transforme l’énergie en chaleur en utilisant un champ magnétique modulé. Grâce à ce champ magnétique, l’énergie est transmise « sans fil » de la bobine à la buse. Cela fonctionne de manière similaire à une cuisinière à induction. Nous avons ainsi pu réduire la masse au niveau de la buse, ce qui nous permet de chauffer et de refroidir beaucoup plus rapidement, et de contrôler la température de manière constante pendant le processus d’impression. Cette solution innovante permet une extrusion cohérente et contribue ainsi à une meilleure qualité d’impression, notamment lors de l’utilisation de l’impression multi-matériaux et de l’utilisation de filaments sensibles à la température. Je suis convaincu qu’à l’avenir, notre hotend permettra d’accéder à bien plus de fonctions dans le domaine de l’impression 3D.

Le hotend INo Trident de Plasmics (à gauche) et l’imprimante 3D DeltaS (à droite).

3DN : Où situez-vous vos produits sur le marché actuel des imprimantes 3D et des accessoires ?

En fait, nous vendons l’INo, c’est-à-dire la buse à induction, et le FourRunner, notre extrudeur à 4 roues, également séparément ! En termes de prix, les deux produits sont compétitifs. Même si l’INo entraîne des coûts initiaux plus élevés que les hotends réguliers, son achat est très vite rentabilisé, surtout en cas d’utilisation professionnelle (OEE >70%). Même chez nous, aucune buse n’a encore été utilisée dans sa totalité. De plus, l’économie d’énergie est intéressante, puisqu’elle est de 25 à 40% par rapport aux hotends chauffés de manière conventionnelle. En tout cas, la géométrie interne unique permet de presser plus facilement n’importe quel matériau. L’INo est un outil efficace pour les « utilisateurs professionnels » qui recherchent un produit fiable et qui veulent se détourner des alternatives bon marché peu performantes. De plus, avec le hotend, nous garantissons une amélioration de la qualité d’impression, de l’efficacité et de la facilité d’utilisation, et nous préservons les ressources en termes d’énergie et de filament, car les utilisateurs d’INo ne produisent pratiquement plus d’impressions ratées.

Chez Plasmics, nous avons développé nos technologies de base au cœur de l’Europe. Nous sommes à l’avant-garde de ce qui est possible avec l’impression 3D FDM et nous produisons également sur place. Nous sommes fiers que l’innovation vienne de chez nous et que nous ayons des clients en Europe, au Japon et aux États-Unis.

L’extrudeur FourRunner de Plasmics peut également être acheté en tant que pièce unique.

3DN : Où voyez-vous Plasmics et l’impression 3D dans les 5 à 10 prochaines années ?

Dans les 5 à 10 prochaines années, je vois Plasmics, via notre marque Feetneeds, comme leader dans la fabrication de semelles intérieures imprimées en 3D. Nous redonnons aux orthoprothésistes et aux professionnels de la santé une compétence directe en matière de produits. Chez Plasmics, notre buse à induction en particulier contribuera à localiser les processus de fabrication ainsi qu’à les accélérer considérablement et à les personnaliser. Nous contribuerons de manière décisive au développement de l’impression 3D. Grâce à notre expertise dans le domaine de la fabrication additive, nous apportons des impulsions importantes sur le marché grâce à la combinaison la plus fiable de matériel et de logiciel. Nous montrons que nos clients utilisent la technologie FDM comme une technologie de mise à l’échelle économique et de haute qualité et nous élevons le FDM à un nouveau niveau.

L’impression 3D en tant que méthode de production a connu un développement fulgurant ces dernières années et je continue à la voir comme une force motrice d’innovation et de changement dans différents secteurs. Au cours des 5 à 10 prochaines années, la fabrication additive continuera à gagner du terrain dans des domaines tels que la fabrication industrielle, la médecine, l’aérospatiale et de nombreux autres secteurs, offrant des solutions innovantes à des défis complexes. De plus, dans 10 ans, l’impression 3D remplacera d’autres étapes de la fabrication actuelle, stabilisant ainsi les chaînes de fabrication. Même si un porte-conteneurs se coince dans le canal de Suez, nous serons à l’avenir moins dépendants de ce type d’importations. L’impression 3D contribuera ainsi à une plus grande durabilité. L’avenir s’annonce donc radieux.

3DN : Un dernier mot pour nos lecteurs ?

L’innovation est un thème particulièrement important pour nous. Plasmics a misé dès le début sur des solutions innovantes afin de provoquer un changement et de répondre encore mieux aux souhaits des clients. Par ailleurs, nous considérons l’innovation comme la seule voie logique pour aller de l’avant. Il y a actuellement quelques entreprises d’impression 3D très intéressantes en Europe et nous saluons toutes celles qui sortent des sentiers battus pour réaliser quelque chose de nouveau dans l’impression 3D FDM. Nous sommes convaincus que de nombreuses nouvelles idées vont encore voir le jour dans ce domaine et que l’impression FDM en particulier va encore beaucoup se développer grâce à sa facilité d’utilisation. Nous sommes d’ores et déjà impatients de faire partie de ce voyage. Si vous souhaitez en savoir plus sur nous et nos produits, n’hésitez pas à consulter notre site web !

Plasmics s’engage avec ses produits pour une impression 3D FDM qualitative

Que pensez-vous des solutions développées par Plasmics ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : Plasmics