PEEK vs PEKK : quel matériau haute performance faut-il choisir ?

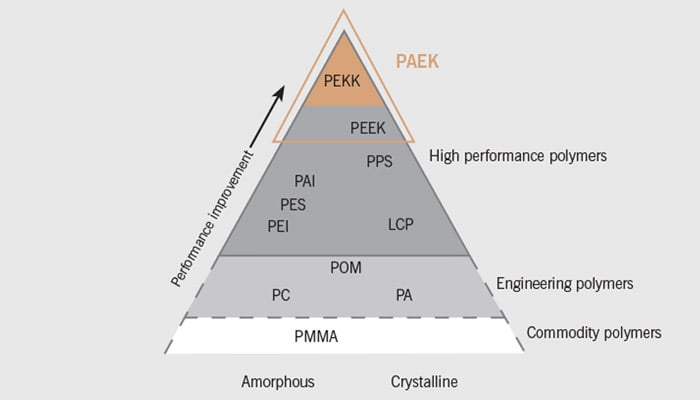

Les matériaux en fabrication additive sont une composante clé du processus, conférant à la pièce finale des propriétés chimiques et des caractéristiques mécaniques propres. Le marché bénéficie aujourd’hui d’un large choix de matériaux, des polymères aux métaux en passant par les céramiques et les encres organiques. Si on se penche sur les plastiques, ceux-ci sont très nombreux et plus ou moins techniques à imprimer. Que ce soit un filament, de la résine ou de la poudre, chacun possède ses spécificités. On s’intéressera aujourd’hui à la catégorie des polymères hautes performances et plus particulièrement à la famille des polyaryléthercétones (PAEK). On y retrouve deux matériaux de plus en plus employés par les industriels : le PEEK et le PEKK.

Généralement utilisés dans l’industrie manufacturière dite traditionnelle (injection plastique, usinage, etc.), le PEEK et le PEKK présentent tous les deux des caractéristiques thermiques intéressantes et sont réputés pour leur solidité. Souvent comparés à des métaux, ils sont depuis quelques années compatibles avec certains procédés de fabrication additive, notamment l’extrusion de matière (FDM) et le frittage de poudre. Mais quelles sont les différences entre ces deux thermoplastiques hautes performances ? Lequel faut-il privilégier ? On vous explique tout !

Le PEEK et le PEKK font partie des matériaux hautes performances

Composition et caractéristiques

Lorsque l’on compare deux polymères hautes performances, il est important de commencer par leur composition et leurs propriétés, afin de comprendre comment ils se comporteront pendant le processus de fabrication, ce qui peut être déterminant dans votre choix. Ces deux matériaux appartiennent donc à la famille des PAEK qui sont un groupe de thermoplastiques semi-cristallins et amorphes hautes performances. Dans cette famille, le polymère le plus couramment utilisé est le PEEK, qui est formé par une structure moléculaire de 1 cétone et 2 éthers. D’autre part, il y a le PEKK qui a une structure moléculaire inverse : il possède 2 cétones et 1 éther. Les liaisons cétoniques sont plus souples, ce qui augmente la flexibilité du polymère en question. Cela signifie que la température de transition vitreuse (température à laquelle le polymère commence à se ramollir) et la température de fusion sont plus élevées avec un PEKK semi-cristallin qui a un ratio élevé de monomères téréphtaliques et isophtaliques.

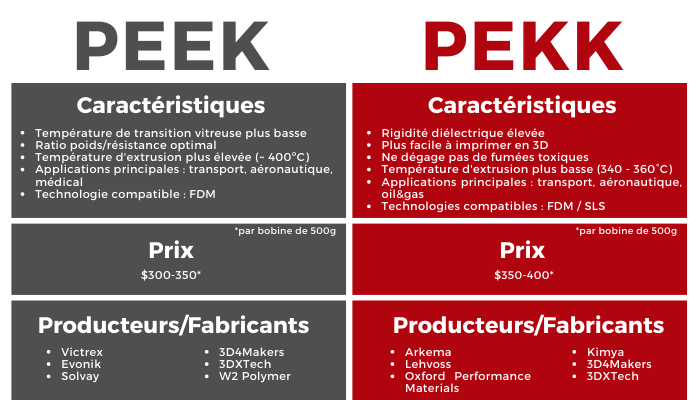

Parmi les principales caractéristiques des deux matériaux, nous constatons qu’ils présentent une résistance mécanique élevée, une résistance aux températures élevées, une résistance à la fatigue et une faible inflammabilité. Dans le cas du PEKK, ce thermoplastique résiste mieux aux fluides chimiques, possède une bonne stabilité diélectrique et n’émet pas de fumées toxiques. D’autre part, le PEEK possède d’excellentes propriétés mécaniques et présente un bon rapport résistance/poids, ce qui lui permet de se substituer à certains métaux. Les deux polymères peuvent être stérilisés, facilitant leur utilisation dans les applications de santé.

Pièces imprimées en 3D avec du PEKK (crédits photo : miniFactory)

Le PEEK et le PEKK possèdent donc des propriétés communes, appartenant à la même famille de polymères ; cependant, certaines de leurs caractéristiques diffèrent de par leur composition. La principale distinction entre ces deux matériaux réside dans leur degré de cristallinité et la vitesse de cristallisation. Ce concept fait référence au nombre total de régions cristallines présentes dans un polymère, et est représenté sous forme de pourcentage. Dans ce cas, nous comparons deux éléments semi-cristallins, mais leur degré de cristallinité dépend et varie en fonction de la façon dont ils sont traités. En général, lorsque nous parlons du processus d’impression 3D, le PEEK peut atteindre un niveau élevé de cristallisation, tandis que le PEKK a une structure cristalline beaucoup plus faible. La cristallinité affectera les propriétés de la pièce finale tandis que la la vitesse de cristallisation et la rhéologie auront un impact sur la facilité d’impression.

Facilité d’impression

Dans cette partie, nous nous concentrerons principalement sur le dépôt de matière fondue (FDM). Lorsqu’on a affaire à des polymères haute performance, il faut avoir des connaissances avancées pour ne pas faire d’erreurs lors de l’impression, principalement pour éviter de gaspiller ces matériaux coûteux. Il faut également disposer d’une imprimante 3D répondant à certaines exigences en termes de température. Lorsque vous utilisez le PEEK pour l’impression 3D, vous avez besoin d’une machine équipée d’un extrudeur pouvant atteindre 400°C, ainsi que d’une chambre chauffée à 120°C et d’un plateau pouvant monter jusqu’à 230°C, afin que les couches puissent y adhérer et pour la retirer sans problème. Dans le cas du PEKK amorphe, les exigences seront très similaires, mais pas aussi strictes. La température d’extrusion sera généralement comprise entre 340 et 360°C, et un plateau chauffant et une enceinte fermée chauffée seront également nécessaires.

Système de refroidissement imprimé en 3D avec du PEEK (crédits photo : Apium)

En termes techniques, lorsque le filament extrudé se solidifie, un alignement partiel des chaînes moléculaires du polymère se produit. Sur la base des noyaux de cristallisation, les chaînes moléculaires se replient et forment des régions ordonnées. Par conséquent, plus le pourcentage de noyaux de cristallisation est faible dans le polymère, plus le processus de refroidissement sera rapide, et donc les couches auront une meilleure adhérence les unes aux autres. Cela permet d’éviter le phénomène de déformation. En d’autres termes, si le processus de refroidissement et de solidification est trop rapide, les chaînes moléculaires ne se plieront pas correctement, ce qui affectera directement l’adhérence de la pièce au lit d’impression, ainsi que ses propriétés mécaniques finales.

Comme mentionné ci-dessus, le PEKK a un degré de cristallisation plus faible que le PEEK. Cela signifie qu’il sera moins affecté par le processus de refroidissement une fois la pièce imprimée en 3D. Par conséquent, en termes de facilité d’impression 3D, le PEEK sera plus complexe et technique à utiliser, car il nécessite des connaissances spécifiques qui permettront à l’utilisateur de contrôler le processus d’extrusion ainsi que les étapes de refroidissement. En revanche, lorsqu’on parle de la technologie de frittage laser sélectif (SLS), le polymère se comporte différemment selon la taille des pièces que l’on veut fabriquer. Cela signifie que les déformations causées par l’effet de gauchissement (ou warping) seront beaucoup plus faibles, voire inexistantes, dans le cas de petits modèles ; en revanche, plus la pièce à créer est grande, plus il sera difficile de contrôler les paramètres d’impression.

Post-traitement du PEEK et du PEKK

Le post-traitement du PEEK et du PEKK n’est pas des plus faciles. En FDM, l’utilisation de supports pour concevoir des pièces plus complexes est devenue quasiment incontournable. Or, il n’existe très peu de supports d’impression compatibles avec ces deux thermoplastiques : la plupart des solutions ne sont pas aussi résistantes à la chaleur et ne peuvent donc pas être utilisées.

Certains acteurs ont toutefois développé des supports d’impression 3D spécifiquement pour ces matériaux hautes performances : c’est le cas de 3DGence ou encore d’AquaSys. Notez toutefois qu’ils restent plus chers que des supports classiques.

Le support d’impression de 3DGence est compatible avec les matériaux haute performance (crédits photo : 3DGence)

Si vous utilisez le procédé de frittage, la notion de support d’impression disparaît mais il faudra quand même évaluer le prix du kilo de poudre – on y reviendra un peu plus tard.

Si on s’intéresse maintenant aux méthodes de post-traitement en tant que telles, sachez qu’il est possible de recuire des pièces imprimées en 3D avec du PEEK ou du PEKK pour améliorer la fusion des couches et donner à la pièce finale des caractéristiques mécaniques encore plus élevées. Certaines imprimantes 3D intègrent cette étape de recuit directement dans leur machine comme c’est le cas de la miniFactory Ultra.

De plus, votre pièce imprimée en 3D avec du PEEK peut être usinée avec des méthodes comme le perçage ou le tournage. Vous pourrez également métalliser vos pièces si besoin.

Applications

En ce qui concerne l’utilisation du PEEK et du PEKK, nous pouvons trouver des secteurs d’application similaires. Les industries qui adoptent le plus ces matériaux haute performance sont l’aérospatiale, l’automobile et l’aéronautique, en raison des caractéristiques avancées susmentionnées, telles que la résistance mécanique et à la haute pression, la légèreté, la rigidité, et bien d’autres encore. Etant biocompatibles, ils sont souvent utilisés dans le secteur médical. Sachez que le PEEK possède des propriétés qui facilitent l’ostéo-intégration, c’est-à-dire la connexion directe, structurelle et fonctionnelle entre un os et la surface d’un implant sous charge fonctionnelle. D’autre part, le PEKK a une meilleure résistance aux fluides chimiques, c’est pourquoi il sera davantage employé dans l’industrie pétrolière et gazière. Il peut aussi être certifié feu/fumée pour le secteur ferroviaire.

Le PEKK sera davantage utilisé dans le secteur de l’oil&gas (crédits photo : Kimya)

Le prix du PEEK et du PEKK

Comme vous pouvez vous en douter, le PEEK et le PEKK sont des matériaux plus chers que la plupart des polymères du marché de par leurs propriétés et caractéristiques. En moyenne, il faut compter entre 300 et 350€ pour une bobine de 500 grammes de PEEK tandis que la même quantité de PEKK vous coûtera entre 350 et 400€. Bien évidemment, si vous achetez l’un de ces polymères hautes performances renforcés en fibres de carbone, le prix sera plus élevé.

Pour la poudre de PEKK, comptez environ 500 € pour un kilo. Une impression 3D SLS pourra donc rapidement devenir chère si on considère qu’une machine EOS P800 nécessite environ 100 kilos de poudre, calcul basé sur ses dimensions. Même si environ 50% de la poudre non utilisée peut être recyclée, les travaux d’impression en SLS avec des matériaux hautes performances sont assez chers comparé à du nylon. Il faudra donc veiller à ce que le fichier 3D soit parfait avec des paramètres d’impression corrects – l’erreur peut coûter cher !

Pièces imprimées en 3D avec du PEKK via un procédé de frittage de poudre (crédits photo : Arkema)

Fabricants

Comme expliqué plus haut, le PEEK et le PEKK sont principalement disponibles sous forme de filaments mais il existe également des poudres pour le frittage. Si on commence par le PEEK, les principaux producteurs de la matière sont des chimistes comme Victrex, Evonik, ou encore Solvay. La plupart ont d’ailleurs développé leur propre offre de filaments ; Victrex par exemple propose sa gamme Low Melt PAEK (LMPAEK) et travaille avec des fabricants de machines hautes performances comme Intamsys et 3DGence ; Evonik a développé sa gamme VESTAKEEP® pour l’impression 3D d’implants.

Au-delà des chimistes, il existe plusieurs fabricants de matériaux d’impression 3D qui proposent du PEEK : 3DXTECH, 3D4Makers, W2 Polymer et OPM. Des fabricants de machines s’y mettent aussi, comme Zortrax avec son Z-PEEK.

Pour le PEKK, le chimiste français Arkema reste le plus grand fabricant que ce soit sous la forme de poudre ou de granulés. Sa gamme PEKK Kepstan® répond ainsi aux besoins de nombreux industriels. L’entreprise Lehvoss propose également son LUVOCOM 3F PEKK 50082 NT sous forme de granulés. Enfin, Oxford Performance Materials propose une poudre de PEKK, particulièrement pour le secteur médical. Côté fabricants de filaments de PEKK, on peut citer la marque française Kimya, l’entreprise hollandaise 3D4Makers, l’américain 3DXTECH ou encore Nanovia.

PEEK vs PEKK : quel matériau choisirez-vous ?

Utilisez-vous du PEEK ou du PEKK en fabrication additive ? Partagez votre avis sur ce projet dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

PEEK , et PEKK article très complet , manque juste la différence d’appellation?