Dassault Systemes et XtreeE dévoilent un pavillon imprimé en 3D

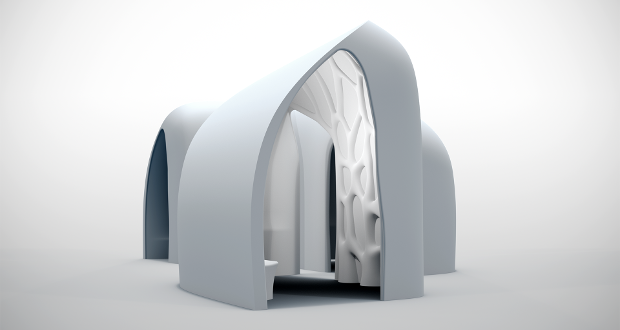

En partenariat avec Dassault Systèmes, la startup française XtreeE présentait cette semaine une structure au design organique imprimée en 3D. Dévoilé en présence de Valérie Pécresse, le pavillon XtreeE est un concentré de technologies numériques et de fabrication additive.

Cette étonnante création architecturale a été dévoilée au siège de Dassault Systemes à Vélizy-Villacoublay. Le design de ce bâtiment a été pensé par les ingénieurs de XtreeE, une société spécialisée dans la fabrication additive pour l’architecture et le bâtiment. Ils ont eu recours à la plateforme 3DExperience, développée par Dassault Systems, afin de modéliser cet édifice aux formes peu orthodoxes.

Un pavillon aux formes naturelles

L’architecture du pavillon repose sur le biomimétisme, s’inspirant fortement de la nature en reprenant l’aspect d’un grain de café pour la structure et des murs faisant écho à la forêt. Et pour réussir à bâtir ces formes complexes, les ingénieurs de chez XtreeE ont eu recours à des technologies de fabrication additive à base de ciment.

Le design est inspiré de formes organiques

Le matériau utilisé est un ciment expérimental développé par LafargeHolcim, regroupement du groupe français et du cimentier helvète. Il s’agit d’un ciment spécialement conçu de manière à être 6 à 8 fois plus résistant que le ciment classique. Il est notamment renforcé à l’aide de fibres métalliques, ce qui le rend plus résistant à d’éventuelles déformations et encaisse mieux les pressions extérieures comme la pollution et les intempéries.

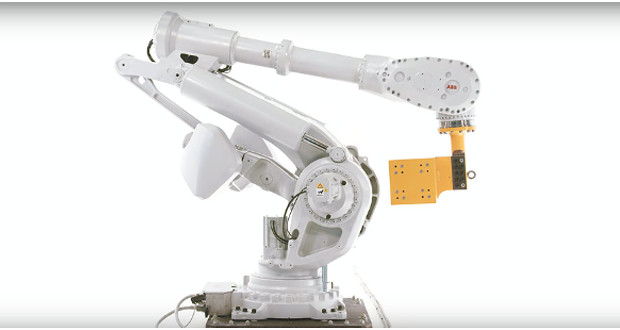

L’impression, quant à elle, a été effectuée avec un robot industriel multi-axes du suisse ABB et baptisé IRB8700. Le recours à des technologies inédites en impression 3D a également permis d’imprimer la toiture, un banc intégré, et les murs en une seule opération.

L’entreprise XtreeE a eu recours à un robot de la marque ABB pour imprimer le pavillon

L’usage du robot piloté IRB8700 a permis de contrôler l’impression en optimisant la quantité de ciment utilisée et obtenir une structure parfaitement adaptée et durable. Cela réduisait les déchets comme on peut en trouver dans la construction traditionnelle d’un bâtiment.

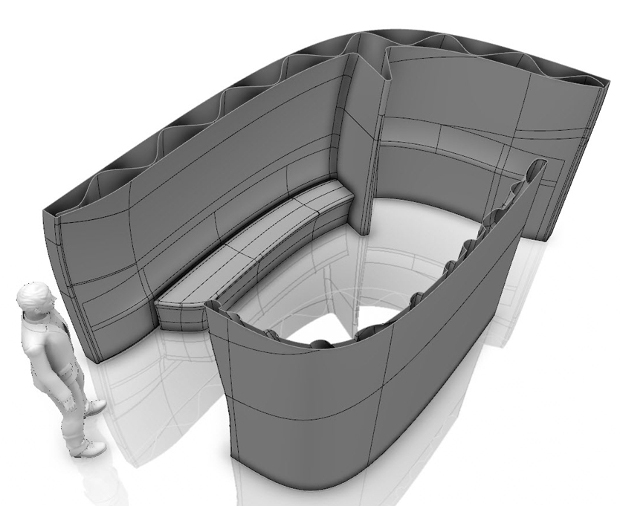

L’utilisation de la plateforme 3DExeprience de chez Dassault Systemes a permis d’optimiser l’impression et l’assemblage du pavillon. Une étape nécessaire afin de réduire le nombre d’éléments à imprimer et à acheminer avec à la clef des coûts de transports et de fabrication réduits.

En parallèle, le robot de chez ABB a été programmé afin de permettre la réalisation de l’architecture complexe à base de ciment, que les techniques traditionnelles n’auraient permises.

Le pavillon a été dévoilé au siège français de Dassault Systèmes

Cette innovation ouvre ainsi la voie à de nouvelles applications dans le domaine de l’architecture avec des avantages multiples : une baisse des coûts, des formes plus complexes, une vitesse de fabrication accélérée mais aussi une empreinte carbone plus faible.

Pour l’occasion Dassault Systèmes présentait une vidéo à 360° des différentes étapes du projet :

Plus d’informations sur le site de Dassault Systemes ICI. Photos XtreeE / Dassault Systemes

Que pensez-vous de ce pavillon imprimé en 3D ? Partagez votre opinion dans les commentaires de l’article ou avec les membres du forum 3Dnatives.