L’ORNL développe un nouveau système d’extrusion pour l’impression 3D à flux unique et multi-matériaux

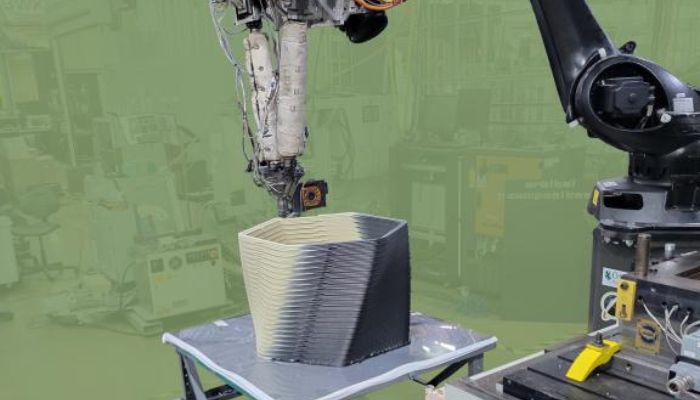

On parle beaucoup d’impression multi-matériaux ces derniers temps, et pour cause. La technologie progresse rapidement tant du côté des fabricants que des professionnels, depuis les derniers systèmes de bureau multi-matériaux de Bambu Lab et Prusa jusqu’aux approches plus expérimentales. Aujourd’hui, des chercheurs du Oak Ridge National Laboratory ont dévoilé une nouvelle solution d’impression 3D multi-matériaux. La structure comprend plusieurs extrudeurs combinés en un seul flux à haut débit via une buse spécialisée. Selon l’ORNL, le système offre la même vitesse que les plus grands extrudeurs, tout en permettant plus de flexibilité et de précision.

Le projet a été développé pour répondre au besoin d’amélioration des performances des grandes extrudeurs. Tout d’abord, ces derniers sont lourds, ce qui signifie qu’ils nécessitent des portiques ou des robots plus solides et plus coûteux pour les transporter. Lorsque le débit augmente, la précision peut diminuer, ce qui entraîne des irrégularités dans le flux. Cela pose des problèmes pour les petites pièces et les grandes conceptions coniques. Pour y remédier, la vitesse d’impression doit être ralentie, ce qui empêche l’accumulation de chaleur pouvant entraîner une déformation. L’ORNL présente une solution plus efficace : elle permet aux utilisateurs d’ajouter ou de désactiver des extrudeurs plus petits sans compromettre la qualité. Elle permet notamment d’imprimer simultanément plusieurs matériaux dans un seul lot sans avoir à changer d’équipement.

Cette méthode permet de déposer plusieurs matériaux sur le même plateau.

Comment ça marche ?

La conception de l’ORNL repose sur des blocs de buses en instance de brevet. Fabriqués en bronze d’aluminium pour plus de résistance et de conductivité, ces blocs ont une conception interne qui fusionne deux flux de polymère fondu provenant d’extrudeurs parallèles. Cette conception permet au système de traiter une large gamme de matières premières granulaires à grande échelle dans de multiples configurations. L’ORNL rapporte que ce système double systématiquement les débits, et pourrait même les tripler, quadrupler, etc. Le système de multiplexage rationalise le processus d’extrusion et réduit considérablement la porosité centrale grâce à la mise en œuvre d’une buse en forme de Y.

« En permettant aux extrudeurs de plus petite taille d’égaler le rendement des systèmes plus grands sans le poids supplémentaire que cela implique, et en réalisant une extrusion multi-matériaux sans précédent, ce système est en passe de redéfinir la fabrication additive par extrusion« , a déclaré Halil Tekinalp, chercheur à l’ORNL, qui a dirigé le projet.

Outre la buse en forme de Y, les chercheurs ont également mis au point une buse exclusive capable de générer des structures âme/gaine (où un matériau en enveloppe un autre). Cette avancée permet de combiner avec précision deux matériaux, ce qui offre différentes propriétés mécaniques et/ou fonctionnelles au sein d’une seule pièce. Les fabricants peuvent ainsi intégrer des âmes composites avec une meilleure adhérence entre les couches, résolvant ainsi le problème du délaminage, ou séparation des couches, qui constituait un défi majeur dans la fabrication additive polymère.

Les applications possibles

Cette technologie pourrait être utilisée pour diverses applications. Elle permettrait de fabriquer des panneaux résistants aux chocs ou des pièces absorbant les ondes radar pour l’aérospatiale, ou encore des abris ou des panneaux de protection solides et légers pour la défense. Dans le secteur de l’énergie, cette méthode pourrait permettre de créer des enceintes résistantes au feu ou des structures modulaires légères et des structures de soutien pour les racks de batteries ou les systèmes d’énergie thermique. Il existe également des applications dans le domaine des projets civils, comme les tabliers de ponts renforcés, les pare-chocs de voitures et les coques de bateaux.

« Cette innovation ouvre de nouveaux horizons dans le domaine de la fabrication, permettant de réaliser des conceptions complexes, efficaces et créatives grâce à un changement dynamique de matériaux, tout en empêchant la contamination croisée, ce qui signifie que les différents matériaux restent purs et ne se mélangent pas involontairement« , a déclaré Vipin Kumar, un autre responsable technique du projet. Pour en savoir plus, lisez l’article de l’ORNL ICI.

Que pensez-vous de cette méthode d’impression 3D multi-matériaux ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Halil Tekinalp/ORNL, U.S. Dept. of Energy