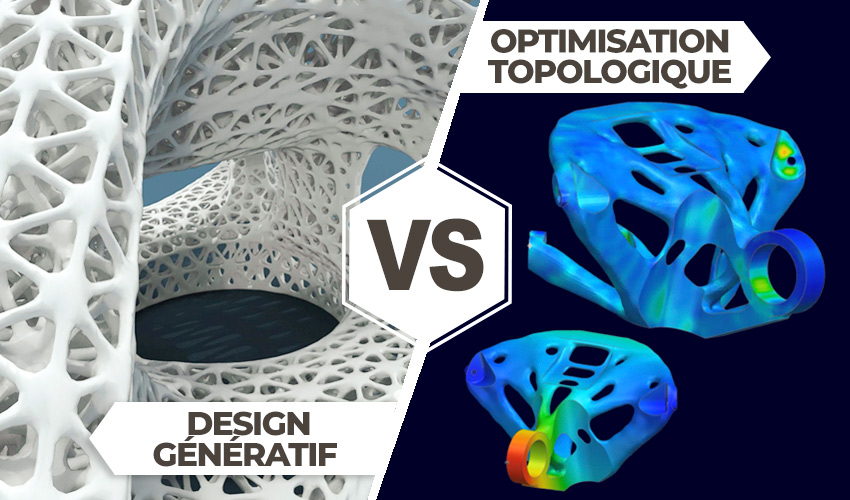

Optimisation topologique vs design génératif : quel outil de modélisation choisir ?

La production doit être toujours plus rapide, les pièces doivent répondre à des exigences toujours plus élevées et nos réalisations actuelles doivent encore être dépassées. Pour cela, il est indispensable que les produits fabriqués soient optimisés d’une manière ou d’une autre afin d’être encore plus performants. Souvent, cela signifie qu’il faut réduire le poids des pièces tout en recherchant plus de solidité et de performance. Et cette équation « moins, c’est plus » commence dès la conception ! Même si les concepteurs s’efforcent de travailler les designs dans ce sens, les nouvelles technologies telles que l’intelligence artificielle et l’apprentissage automatique apportent de nouvelles possibilités, comme c’est le cas avec l’optimisation topologique et le design génératif.

L’optimisation topologique et le design génératif sont deux approches qui, à l’aide de calculs assistés par ordinateur, optimisent les conceptions de manière à ce qu’elles soient pleinement performantes d’une part et qu’elles permettent d’économiser des coûts et des ressources dans la production d’autre part, pour ne citer que quelques incitations. Bien que les deux méthodes poursuivent des objectifs similaires, elles ne doivent pas être assimilées ou confondues. Dans ce qui suit, nous expliquons ce que l’on entend par optimisation topologique et conception générative, les avantages, les défis, les champs d’application concrets et les exemples, et nous expliquons leur utilité en combinaison avec l’impression 3D.

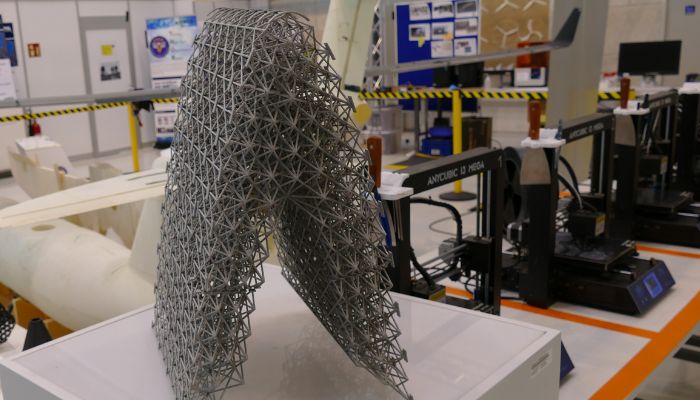

Crédits photo : Mensch und Maschine

Obtenir plus rapidement le meilleur design grâce à l’optimisation topologique et à la conception générative

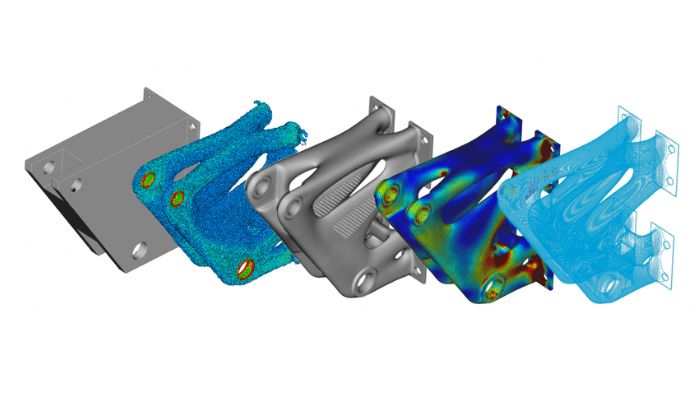

L’optimisation topologique n’est pas une méthode nouvelle en soi et est utilisée depuis le début des années 1990 pour optimiser les modèles 3D de manière à conserver les fonctions de base tout en économisant des matériaux lorsque la pièce ne doit pas supporter de charges. L’optimisation de la topologie commence toujours par une conception humaine qui doit être adaptée de manière à ce que les performances ne soient pas réduites malgré les économies réalisées. Pour ce faire, il est toutefois nécessaire de définir certaines conditions-cadres, par exemple de tenir compte des forces qui agissent et de définir des zones protégées. Des algorithmes informatiques créent ensuite un modèle de maillage dont l’intégrité structurelle doit être vérifiée au cours de l’analyse par éléments finis (FEA). Le résultat doit ensuite être vérifié et éventuellement adapté par un ingénieur CAO.

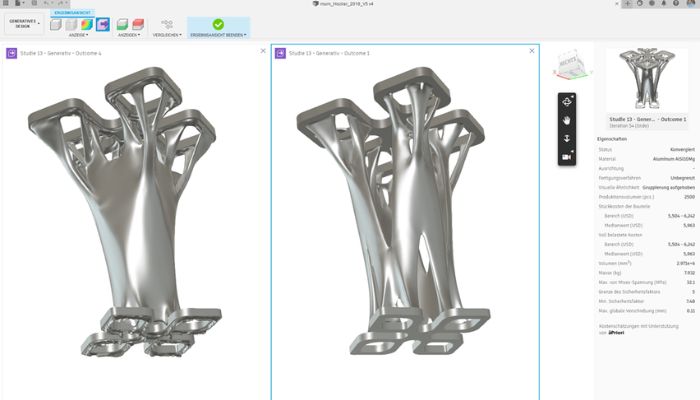

Alors que la conception finale après l’optimisation topologique est toujours précédée d’un concept établi au préalable qui doit être amélioré (généralement en ce qui concerne les matériaux et le poids), le design génératif se passe de conception de base. Il s’agit là d’une différence notable. Dans le design génératif, des « contraintes » (conditions) sont définies pour créer autant de nouvelles conceptions que nécessaire afin d’explorer les nombreuses possibilités. Ces contraintes peuvent être des surfaces de blocage, le matériau utilisé, le procédé de fabrication choisi, les coûts, etc. L’intelligence artificielle permet ensuite de concevoir différentes possibilités de design qui correspondent aux paramètres définis au préalable. Il est important de mentionner que la conception générative ne garantit pas d’emblée une solution optimale, mais examine les compromis possibles entre les objectifs fixés (tels que le poids, la consommation de matériaux et les coûts) et propose plusieurs options en fonction des préférences de l’utilisateur. Il faut alors – comme pour l’optimisation topologique – des ingénieurs qui définissent ces conditions dans un premier temps et qui, pour finir, choisissent le design final parmi les innombrables possibilités.

Comparaison entre l’optimisation topologique et le design génératif (crédits photo : Mensch und Maschine)

Les deux solutions soutiennent le développement de produits à l’aide de mécanismes assistés par ordinateur et créent des conceptions optimisées en termes de légèreté, de réduction des coûts et d’économie de matériaux, etc. tout en maintenant ou en améliorant la qualité des composants. Il convient également d’ajouter que les conceptions proposées s’inspirent toujours d’incidents survenus dans la nature et présentent des similitudes avec des structures osseuses, des ruches, des coraux, etc. Alors que l’optimisation topologique aboutit à une conception finale unique, le design génératif propose plusieurs possibilités en fonction des contraintes définies.

L’optimisation topologique et le design génératif conduisent donc tous deux à la création d’une conception optimale de différentes manières, mais il est possible que ces conceptions posent des défis à la phase de production suivante. Tous les procédés de fabrication ne sont pas en mesure de réaliser des conceptions complexes avec des géométries imbriquées, des surplombs et des épaisseurs de paroi variables, qui sont parfois proposées dans le cadre des optimisations.

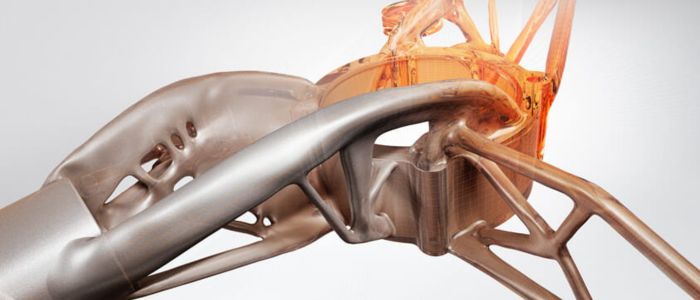

C’est pourquoi les potentiels de ces deux outils peuvent être particulièrement bien exploités en combinaison avec l’impression 3D. D’une part, parce que les deux solutions génèrent des designs qui seraient impossibles ou difficiles à réaliser avec des procédés traditionnels ; d’autre part parce que les designs peuvent être générés en fonction de la méthode de fabrication. Dans le cas de la conception générative, il est ainsi possible de déterminer dès le départ que la pièce sera fabriquée par fabrication additive et le logiciel tiendra compte de cette condition et ne générera donc que des solutions réalisables par la technologie d’impression 3D. Ce n’est pas le cas de l’optimisation topologique. Un ingénieur CAO doit vérifier la conception générée et éventuellement l’affiner en fonction de la méthode de fabrication. Par exemple, si la pièce est fabriquée par impression 3D, il se peut que des structures de support soient nécessaires, selon la méthode utilisée. L’ingénieur de conception doit alors déterminer où et comment celles-ci peuvent être placées.

La représentation d’une pièce qui a été optimisée par la conception générative et qui peut ensuite être imprimée en 3D. (crédits photo : Siemens PLM)

Avantages et limites

L’un des avantages des deux méthodes est que les conceptions sont optimisées en fonction des paramètres définis à l’aide d’algorithmes ou d’une intelligence artificielle. Cela permet d’économiser du temps, des matériaux et donc des coûts. Le design génératif permet de créer des centaines, voire des milliers d’options de conception et de les comparer entre elles sans perdre de temps. Les simulations et les tests font déjà partie du processus de conception, ce qui évite des retouches coûteuses. Le coût peut également être défini comme une condition dans la conception générative, alors que l’optimisation topologique d’un concept de composant ne donne aucun aperçu des coûts.

Les nombreuses possibilités de conception dans le design génératif peuvent être un avantage pour montrer des solutions variées. Avec l’optimisation topologique, il n’y a qu’une seule conception finale à la fin. Dans ce cas, l’ingénieur doit encore améliorer et vérifier, alors que lorsque via l’autre outil, il applique son savoir-faire pour faire un choix. Un avantage essentiel est qu’à la fin du processus du design génératif, les conceptions sont disponibles dans un fichier CAO qui peut être exporté en tant que fichier STEP, par exemple pour fabriquer la pièce par fabrication additive et simplifier la suite de la chaîne de processus. Le modèle obtenu par optimisation de la topologie doit d’abord être converti en un fichier CAO.

Bien que ces deux solutions de conception assistée par ordinateur présentent de nombreuses incitations positives, elles sont également associées à certains défis. D’une part, les solutions logicielles pour la conception générative et l’optimisation topologique sont très coûteuses, et d’autre part, leur utilisation correcte et efficace nécessite des connaissances spécialisées. L’optimisation topologique est déjà une méthode éprouvée et de nombreuses grandes entreprises s’y sont familiarisées au fil des ans. La conception générative, en revanche, n’est devenue possible et populaire qu’au cours des dernières années. Même s’ils permettent d’identifier davantage de solutions, les logiciels de conception générative ne sont pas encore très répandus.

L’optimisation topologique est principalement utilisée pour améliorer le poids d’une pièce (crédits photo : Formlabs)

Pour les deux processus, ils ne peuvent pas se passer des concepteurs CAO et de leur expertise. Ils doivent se pencher sur les propriétés des matériaux et la technologie de fabrication et analyser les conceptions en termes de faisabilité. L’utilisation finale doit également être prise en compte dans le processus de conception. Les designs créés par l’IA sont certes les plus optimaux sur le plan fonctionnel, mais ils ne sont souvent pas très beaux. Le cas échéant, les designers doivent procéder à des ajustements en termes d’esthétique, mais aussi d’haptique, d’acoustique et d’odeur, car ces stimuli sensoriels sont déterminants pour les utilisateurs finaux du produit. C’est précisément sur ces points sensoriels que l’optimisation topologique et le design génératif atteignent leurs limites et ne peuvent pas (encore) remplacer l’homme dans le processus de conception. Néanmoins, ces deux solutions de design ouvrent un large éventail de possibilités dans de nombreuses applications.

Applications

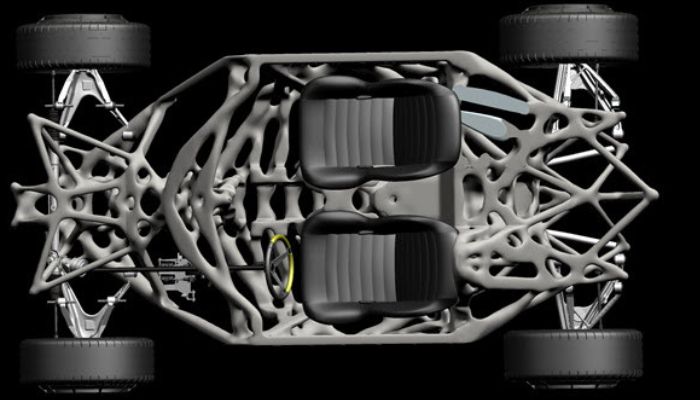

Bien que les multiples domaines d’application se recoupent souvent, les méthodes diffèrent dans leurs approches et leurs applications. L’optimisation topologique travaille toujours dans les limites définies en retirant du matériau d’une forme de base donnée tout en effectuant des simulations FEA afin d’améliorer les performances. En revanche, la conception générative va un peu plus loin. Elle utilise des algorithmes pour développer des solutions nouvelles et créatives qui non seulement optimisent la répartition des matériaux, mais élargissent également l’espace de conception. L’optimisation topologique et la conception générative sont utilisées dans les mêmes secteurs où les propriétés physiques d’un composant sont cruciales, comme l’aérospatiale ou l’automobile, mais aussi dans les secteurs créatifs et l’architecture.

Pièce d’un Airbus A320, développée grâce à la conception générative. (crédits photo : Autodesk)

Dans le domaine de l’aérospatiale, l’optimisation topologique permet d’améliorer les conceptions existantes afin de produire des structures d’avion plus légères, comme les nervures de renfort, ce qui permet de réduire la consommation de carburant. On peut citer par exemple le travail d’Andreas Bastian, qui a conçu des sièges d’avion 54 % plus légers, réduisant considérablement le poids de l’avion dans son ensemble. Mais la conception générative est également utilisée par des entreprises comme Airbus pour créer des pièces plus solides et des composants créatifs. Un exemple connu est la cloison de l’Airbus A320, qui a été fabriquée en s’inspirant des processus de croissance naturels.

Dans l’industrie automobile, l’optimisation topologique contribue au développement de véhicules à la fois légers, stables et sûrs, en améliorant les conceptions existantes par la réduction du poids. Le système de suspension de Fiat Chrysler a ainsi été allégé de 36 % grâce à l’intégration de plus de douze composants différents dans une seule pièce. La conception générative est également utilisée pour optimiser les composants automobiles en créant de nouvelles solutions. Elle permet aux entreprises d’améliorer les performances de leurs produits et de répondre aux exigences croissantes en matière de protection de l’environnement. Bugatti, par exemple, a utilisé un logiciel de conception générative pour développer le système de commande des ailes de la Chiron, ce qui a permis d’optimiser l’assemblage et de réduire le poids de plus de 50 %. Mais Porsche a également eu recours au design génératif pour la fabrication d’un piston innovant destiné au moteur haute performance de la 911 GT2 RS.

Un design de véhicule développé à l’aide de la conception générative. La similitude avec les structures osseuses est ici particulièrement frappante et, à l’avenir, des véhicules optimisés pourraient y ressembler. (crédits photo : Siemens)

Dans le domaine médical, nos deux outils de modélisation jouent également un rôle décisif. Les implants sur mesure de NuVasive, qui utilisent des structures lattices pour réduire le poids sans compromettre la stabilité, sont un exemple d’application de l’optimisation topologique. En comparaison, la conception générative permet des solutions avancées, notamment dans le domaine de l’ostéo-intégration, où les implants sont conçus de manière à ressembler à la structure de l’os naturel. Cela favorise la croissance de nouveaux tissus osseux sur l’implant imprimé en 3D, ce qui améliore la stabilité à long terme. Alors que l’optimisation topologique dans le domaine médical vise souvent l’efficacité et la réduction du poids, le design génératif se concentre sur l’adaptation optimale à l’anatomie individuelle du patient, en particulier lors de la fabrication de prothèses spécifiques au patient.

De plus, le design génératif est utilisé en architecture et en construction pour créer des concepts inédits et fonctionnels pour les espaces, tout en offrant des solutions aux problèmes de conception complexes. L’optimisation de la topologie est également de plus en plus utilisée en architecture afin d’améliorer les formes de construction existantes et d’augmenter la capacité de charge. Ces deux méthodes permettent aux architectes de concevoir des structures plus efficaces lors de la phase de conception, en s’inspirant souvent de structures naturelles. Le pont de l’entreprise MX3D, construit au-dessus d’un canal à Amsterdam à l’aide de la conception générative, en est un exemple.

L’industrie de la mode et de la joaillerie utilise principalement la conception générative, car l’accent est moins mis sur l’optimisation de facteurs tels que le poids que sur la création de formes créatives et originales. La designer Julia Körner en est un exemple : elle a créé des costumes innovants imprimés en 3D pour le blockbuster Black Panther. Anouk Wipprecht utilise également le design génératif, comme par exemple pour sa ScreenDress, qui a ensuite été réalisée grâce à la technologie MultiJet Fusion. Ici, il s’agit avant tout de repousser les limites de la mode traditionnelle et de créer des structures esthétiques inédites grâce à des processus de design numérique.

À gauche, la robe d’Anouk Wipprecht et à droite, un design de Julia Körner. (crédits photo : Anouk Wipprecht, Julia Körner)

Logiciels et fournisseurs

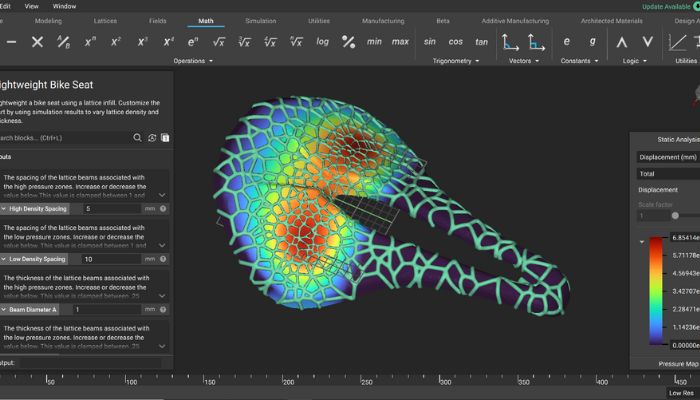

Pour utiliser efficacement l’optimisation topologique et le design génératif, des solutions logicielles spécialisées sont nécessaires. Pour l’optimisation de la topologie, des outils comme 3DXpert d’Oqton sont idéaux, notamment pour les implants et les géométries complexes. Mais Altair Inspire convient aussi parfaitement aux applications dans l’industrie automobile et aéronautique. Ansys Discovery et Netfabb offrent également un soutien pour l’optimisation topologique afin de garantir des impressions 3D stables. Netfabb dispose en outre d’une version d’essai gratuite, sinon le prix est de 5 300 euros pour un an ou de 15 895 pour trois ans. Une autre solution logicielle est CogniCAD de ParaMatters, une plateforme cloud qui combine l’optimisation topologique et la conception générative et qui est spécialisée dans les constructions 3D complexes. Pour utiliser CogniCAD, vous pouvez acheter des jetons, dont le prix varie de 14,90 dollars à 5,90 dollars, selon la version du logiciel que vous choisissez.

Z88Arion® est un logiciel gratuit qui dispose de trois algorithmes d’optimisation pour l’optimisation de la topologie. Siemens NX-12, quant à lui, se distingue par l’intégration de l’optimisation topologique basée sur la technologie de modélisation convergente, qui permet une modélisation 3D impeccable et aboutit à des composants plus légers mais plus robustes. Le logiciel convient aussi bien à la conception générative qu’à l’optimisation topologique.

nTop est un logiciel adapté à la conception générative. (crédits photo : nTopology)

Pour la conception générative, nTopology propose nTop, un logiciel puissant qui fournit des outils génératifs pour les exigences individuelles. Fusion 360 d’Autodesk est également un bon choix, avec des fonctions telles que l’esquisse, la modélisation de surface et le rendu, et peut être utilisé pour l’optimisation topologique et la conception générative. D’autres logiciels sont Creo Parametric et Creo Generative Design, qui utilisent les technologies du cloud pour créer des concepts de conception optimisés et mettre en œuvre rapidement des conceptions rentables. Une autre solution logicielle est MSC Apex Generative Design d’Hexagon, qui convient à la production de structures détaillées et compliquées ; ou encore Cognitive Design qui vous permettra d’obtenir rapidement des conceptions optimisées.

Le bon logiciel est le partenaire décisif pour réaliser ses projets d’optimisation topologique et de design génératif. Sur le marché actuel, les solutions de conception générative ont tendance à être plus chères que celles d’optimisation topologique. Toutefois, en fonction du budget et des objectifs, il est possible de trouver ce qu’il faut sur un marché en pleine expansion. Dans tous les cas, les ingénieurs sont encouragés à se familiariser avec les logiciels, car ils sont plus ou moins intuitifs. L’expertise est essentielle pour tirer le meilleur parti des avantages de conception de l’optimisation topologique et de la conception générative. Vous trouverez ci-dessous un tableau qui compare les principales caractéristiques.

Utilisez-vous l’optimisation topologique et/ou le design génératif ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !