Exploiter le potentiel des solutions d’extrusion grand format pour le secteur des transports

Les solutions d’extrusion de matériaux grand format se sont fait une place de choix parmi les méthodes de fabrication traditionnelles. Dans le paysage en constante évolution de la fabrication, elles se sont imposées comme des concurrents redoutables, affirmant avec assurance leur place aux côtés des méthodes traditionnelles. Ces systèmes robustes, autrefois considérés comme des niches, sont aujourd’hui à la hauteur et répondent à des défis d’application qui ont longtemps échappé à leurs homologues conventionnels.

Les experts en fabrication de la nouvelle génération reconnaissent le potentiel de l’extrusion des matériaux. Avec maturité et conviction, ils se tournent vers ces systèmes pour s’attaquer à des problèmes complexes que les méthodes traditionnelles peinent à résoudre. Prenons l’exemple de l’aérospatiale et des transports. La demande de pièces complexes, légères mais structurellement solides a augmenté avec l’avènement de conceptions de pointe. C’est là que l’extrusion de matériaux intervient, offrant une perspective nouvelle et des solutions innovantes.

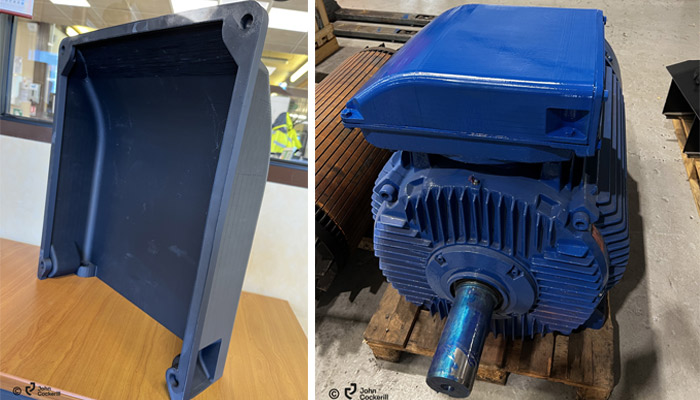

L’impression 3D grand format est prisée par des nombreuses industries (crédits photo : John Cockerill)

Dans les industries très réglementées comme le transport ou l’aérospatiale, l’efficacité et la sécurité sont essentielles à chaque étape de la production. Dans le même temps, le poids revêt une importance cruciale. Chaque gramme économisé se traduit par des résultats immédiats en termes de rendement énergétique, d’augmentation de la capacité de charge utile et de réduction des coûts d’exploitation. Mais comment combiner ce besoin d’allègement avec la sécurité ? L’impression 3D industrielle grand format utilisant des matériaux ouverts s’est imposée comme la solution pour répondre aux exigences de sécurité et aux certifications, par exemple pour les pièces ignifugées.

Si les méthodes traditionnelles ont leurs mérites, elles sont souvent insuffisantes lorsqu’il s’agit de géométries complexes et d’optimisation du poids à l’inverse de l’extrusion de matériaux. En superposant des matériaux thermoplastiques avec précision, elle crée des pièces qui défient les conventions. Ces composants répondent non seulement aux normes de sécurité, mais repoussent également les limites du possible.

Prenons l’exemple de l’usinage. Bien qu’il présente des avantages, son utilisation pour créer des panneaux intérieurs d’avion complexes en aluminium ne prend pas seulement beaucoup de temps, mais entraîne également des pertes et des coûts élevés, car il implique un enlèvement de matière important. Le moulage, autre méthode traditionnelle populaire, est plus adapté à la production de formes complexes telles que les capots de moteur, mais il présente ses propres inconvénients. Il est difficile de réduire le poids avec ce procédé et il est presque impossible d’obtenir des propriétés ignifuges spécifiques. Ces deux aspects sont très contraignants pour les pièces destinées à une utilisation finale. C’est là que la fabrication additive, et en particulier l’extrusion de matériaux grand format, a un rôle à jouer.

Crédits photo : OMNI3D

Combler les lacunes de production dans l’aérospatiale et les transports grâce à l’impression 3D grand format

Dans l’industrie aérospatiale, où le poids est un facteur clé, l’extrusion de matériaux se distingue. Elle permet de produire des composants légers sans compromettre la résistance. Qu’il s’agisse de conduits complexes ou d’intérieurs de cabine, ces pièces imprimées en 3D redéfinissent les possibilités. De même, dans les applications ferroviaires, l’extrusion de matériaux contribue à l’efficacité énergétique, en réduisant le poids total tout en maintenant la durabilité, mais elle s’est également avérée être la méthode de fabrication préférée pour la production de faibles volumes et le remplacement de pièces obsolètes.

L’impression 3D FDM grand format, en particulier avec des matériaux techniques, est un moyen plus rentable de créer des pièces légères, de grand format et ignifugées pour ces industries hautement réglementées. Cela est dû à un certain nombre d’avantages offerts par ces technologies. Il s’agit notamment de la flexibilité et de la personnalisation de la conception en interne, de l’allègement grâce à l’utilisation de matériaux plus légers et à l’optimisation de la pièce, ainsi que de la diversité des matériaux. Des cas d’applications ont déjà été observés dans ce sens.

Prenons l’exemple du secteur aérospatial. Le géant de l’aviation Airbus s’est tourné vers l’impression 3D pour tirer parti de sa souplesse de conception afin de produire des géométries complexes et des dessins compliqués qui auraient été difficiles, voire impossibles, à réaliser avec les méthodes traditionnelles. Cela s’est traduit par le choix de l’extrusion de matériaux pour créer des conduits d’air légers avec des canaux d’écoulement internes optimisés pour l’A350 XWB. Cela a permis de réduire le poids et d’améliorer les performances aérodynamiques.

L’impression 3D grand format, en particulier, devrait faciliter la création de pièces complexes et de grande taille pour les trains à grande vitesse, les avions et même les voitures. Mais ce n’est pas la seule application. L’impression 3D FDM peut être utilisée pour tout, de la production de petites séries pour le prototypage ou les essais au remplacement de pièces obsolètes. Ce dernier point s’est avéré particulièrement important dans les chemins de fer : la fabrication additive est idéale pour créer des pièces de remplacement pour les composants obsolètes qui ne sont plus produits ou qui ne répondent plus aux exigences de sécurité.

Crédits photo : OMNI3D

Les systèmes ouverts ouvrent la voie à la normalisation et à la certification

Néanmoins, pour ces industries, la sécurité reste primordiale. Et c’est là que n’importe quelle solution d’impression 3D grand format ne suffit pas. Ce sont plutôt les systèmes ouverts qui sont les plus susceptibles d’ouvrir la voie à un plus grand nombre de pièces imprimées en 3D dans les secteurs des transports, de l’aérospatiale et de l’automobile.

Un système ouvert permet d’utiliser des matériaux autres que ceux d’un fabricant spécifique. L’avantage est bien sûr qu’il est possible d’imprimer avec une plus large gamme de matériaux et même des matériaux spécifiquement développés pour un certain type d’applications afin de répondre à des normes très précises.

Les matériaux certifiés sont approuvés par des organismes de réglementation tels que la FAA ou l’EASA dans le domaine de l’aviation, ou par des organisations nationales et européennes qui surveillent la normalisation et les normes pour les chemins de fer. Récemment, le développement de matériaux certifiés compatibles avec la fabrication additive a connu un grand essor grâce à des entreprises comme Nanovia, dont l’expertise porte sur les matériaux conformes aux normes de sécurité pour l’industrie ferroviaire. Mais comme l’innovation en matière de matériaux se poursuit, des systèmes ouverts sont nécessaires pour assurer la pérennité des machines FDM dans ces secteurs, tout en représentant un excellent investissement. C’est un aspect pour lequel des entreprises comme Omni3D, pionnière de l’impression 3D FDM industrielle à grande échelle, sont bien connues.

Grâce à ses systèmes open-source, l’entreprise veille à ce que ces solutions trouvent la place qui leur revient dans les ateliers de fabrication des marchés hautement réglementés. Qu’il s’agisse de l’aérospatiale, de l’automobile ou du transport ferroviaire, les systèmes ouverts s’adaptent rapidement, en s’intégrant de manière transparente aux flux de travail existants et aux réglementations en matière de sécurité – comme la norme NF EN 24424-2, qui a été adoptée pour sécuriser le transport des passagers ferroviaires en limitant les risques liés à l’incendie. Il est donc clair que l’impression 3D FDM industrielle est une technologie incontournable pour ces secteurs dans les années à venir.

Que pensez-vous de l’utilisation de l’impression 3D grand format pour les secteurs des transports et de l’aérospatiale ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : OMNI3D