De nouveaux nitrures pour la production en série : la C1000 FLEXMATIC franchit un cap industriel

La fabrication additive céramique ne se limite plus au prototypage et s’impose progressivement comme une solution de production industrielle. Capable de répondre à des exigences élevées en matière de performance et de fiabilité, elle s’appuie désormais sur des matériaux avancés adaptés à des environnements contraints.

Dans ce contexte, 3DCeram Sinto annonce la compatibilité de sa C1000 FLEXMATIC avec le nitrure d’aluminium (AlN) et le nitrure de silicium (Si₃N₄), deux céramiques techniques reconnues pour leurs performances et utilisées notamment dans l’aérospatial, les semi-conducteurs et l’optique.

Basée sur le procédé SLA, la C1000 FLEXMATIC combine semi-automatisation et intelligence artificielle pour soutenir la production en série. Son volume d’impression de 320 × 320 × 200 mm permet de fabriquer des pièces de tailles variées avec une précision constante. L’IA CERIA génère automatiquement des paramètres d’impression optimisés, assurant une qualité répétable et une réduction des temps d’arrêt, faisant de la machine un outil de production fiable pour les industriels.

Une compatibilité matériaux élargie

La C1000 FLEXMATIC imprime donc le nitrure d’aluminium et le nitrure de silicium, deux céramiques techniques à forte valeur ajoutée pour des industries exigeantes. Il faut dire qu’elles ont toutes les deux des propriétés mécaniques et chimiques très intéressantes.

Le nitrure d’aluminium (AlN) combine une conductivité thermique élevée, pouvant atteindre environ 180 W/m·K, et une excellente isolation électrique, ce qui en fait un matériau de référence pour les applications de gestion thermique avancée. Sa faible dilatation thermique (≈ 3 × 10⁻⁶ K⁻¹) garantit une stabilité dimensionnelle élevée, même sous contraintes thermiques sévères.

Ces propriétés permettent de concevoir des composants capables de dissiper efficacement la chaleur tout en conservant leur précision géométrique, un atout clé pour les heat sinks, substrats électroniques et équipements pour l’industrie des semi-conducteurs, en particulier lorsque la fabrication additive est utilisée pour intégrer des géométries optimisées et fonctionnelles.

Le nitrure de silicium (Si₃N₄) se distingue par une excellente résistance à l’usure et à la corrosion, associée à une forte dureté et une résistance mécanique élevée (jusqu’à ≈ 750 MPa en flexion).

Ces caractéristiques en font un matériau particulièrement adapté aux pièces structurelles pour l’aérospatiale et la défense, où la tenue mécanique, la durabilité et la fiabilité en conditions extrêmes sont essentielles.

Elargir le champ des possibles

Les céramiques techniques associées à la fabrication additive permettent d’exploiter pleinement les degrés de liberté géométrique offerts par le procédé, tout en optimisant des paramètres clés tels que la masse, l’intégration fonctionnelle et les performances thermo-mécaniques des pièces. Cette approche ouvre la voie à des applications plus durables et plus performantes, capables de satisfaire des spécifications industrielles exigeantes.

Dans l’industrie des semi-conducteurs, un cas d’usage représentatif est celui des dissipateurs thermiques, dont la fonction est d’assurer une évacuation efficace de la chaleur générée lors des procédés. Ces composants doivent combiner stabilité mécanique, conductivité thermique élevée et résistance aux environnements plasma. Le recours à la fabrication additive céramique, en particulier avec le nitrure d’aluminium (AlN), permet de concevoir des géométries optimisées — telles que des canaux internes ou des surfaces fonctionnalisées — difficiles à obtenir par des procédés conventionnels, améliorant directement l’efficacité de la dissipation thermique.

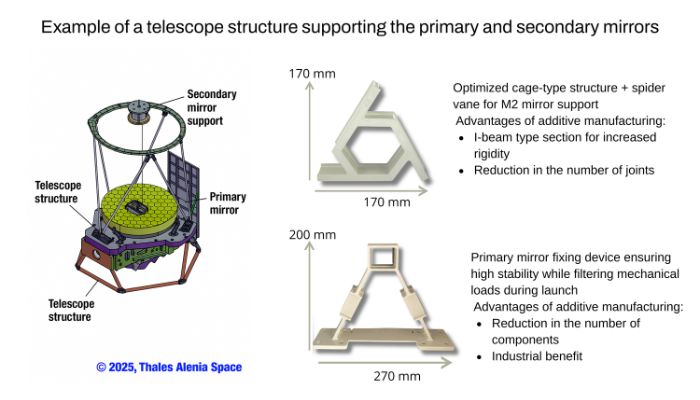

Les applications du nitrure de silicium (Si₃N₄) imprimé en 3D illustrent également l’intérêt de cette approche dans les domaines de l’optique et de l’aérospatiale. La fabrication additive est utilisée pour produire des composants structurels de télescopes, notamment des supports de miroirs, dont l’architecture a été repensée afin de combiner allègement, rigidité accrue et stabilité mécanique. Ces conceptions optimisées facilitent l’intégration des systèmes tout en améliorant leurs performances globales.

Le nitrure de silicium imprimé en 3D est particulièrement prisé dans l’optique et l’aérospatiale (crédits photo : Thales Alenia Space)

Ces exemples ne sont qu’une partie de ce qui est réalisable avec la fabrication additive céramique, et plus particulièrement avec la solution industrielle semi-automatisée de 3DCeram Sinto. D’ailleurs, l’entreprise conclut : “Le passage du prototypage à la production dans le domaine de la FA céramique est progressif, mais la direction à suivre est claire. Les fabricants recherchent des machines offrant une répétabilité, des matériaux répondant à des spécifications exigeantes et des flux de travail conformes aux pratiques industrielles. En intégrant un contrôle des processus guidé par l’IA, une semi-automatisation et des nitrures avancés, la C1000 FLEXMATIC se positionne comme une plateforme pour cette transition.”

Vous souhaitez en savoir plus sur cette plateforme et sur les possibilités de la fabrication additive céramique ? Contactez les équipes de 3DCeram ICI.

Et vous, utilisez-vous la fabrication additive céramique ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : 3DCeram Sinto