Le nesting en impression 3D pour optimiser l’espace dans l’imprimante 3D

La modélisation est une étape clé dans le processus de fabrication additive. Cette technique permet d’obtenir des produits détaillés aux formes complexes. Dans le secteur de l’impression 3D, il existe de nombreux logiciels de CAO qui permettent de fabriquer une pièce de manière additive. Avec un marché en pleine croissance, les acteurs du secteur doivent diminuer leur temps de production, tout en économisant des matériaux et sans compromettre la qualité des pièces. La question que l’on pourrait se poser alors est : comment accélérer la réalisation de produits imprimés en 3D ? La réponse est simple : il suffit d’augmenter le nombre de composants fabriqués en une seule impression. C’est là où le logiciel de nesting, ou d’imbrication 3D, entre en jeu.

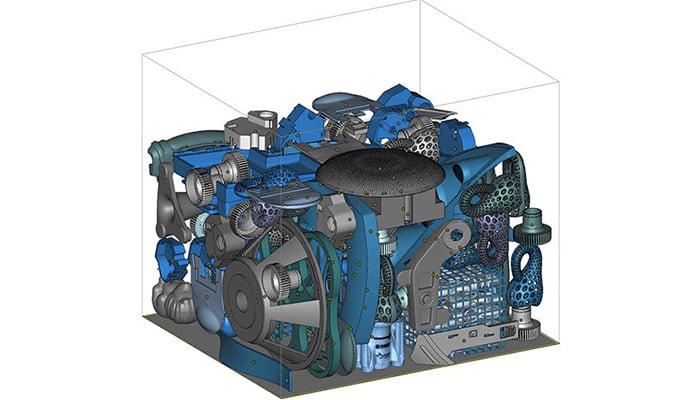

Cette solution d’impression 3D a été conçue pour économiser au maximum les matériaux et le temps de production des pièces. Elle n’est pas considérée comme un logiciel de CAO, car elle ne permet pas de concevoir un modèle. En effet, son rôle est d’optimiser le placement des pièces dans le volume de fabrication disponible pour augmenter la quantité de produits imprimés en 3D en une seule impression. Automatisée ou manuelle, l’imbrication 3D trie, oriente et organise les fichiers 3D pour maximiser l’espace à l’intérieur d’une imprimante 3D, sans interférer avec les zones de non-fabrication.

Les pièces sont placées et orientées pour optimiser l’espace dans l’imprimante 3D (crédits photo : Materialise)

Une utilisation inefficace de l’imbrication peut entraîner un gaspillage de matériau et des erreurs d’impression. Le logiciel de nesting en impression 3D fonctionne ainsi comme le jeu vidéo Tetris, dont le but est de placer chaque bloc dans une case bien spécifique pour optimiser la place sur le plateau de jeu. Il est désormais de plus en plus disponible dans les solutions de CAO en tant qu’option de conception supplémentaire. Parmi certaines solutions disponibles sur le marché, nous pouvons citer Fabpilot de Sculpteo, 4D_Additive de CoreTechnologie ou les logiciels Fusion 360 et Inventor Nesting d’Autodesk. La majorité des solutions de nesting sont des extensions des logiciels de CAO.

Cette méthode fonctionne avec presque toutes les technologies d’impression 3D. Il est cependant important de noter qu’il est plus avantageux d’utiliser l’imbrication 3D pour les procédés qui utilisent de la poudre et qui ne nécessitent pas de structures de support. Ainsi, les imprimantes 3D qui bénéficient des solutions PBF, comme le DMLS, le SLS, ou encore le Multi Jet Fusion seront plus utiles. Sintratec, un fabricant d’imprimantes 3D SLS, a confirmé les avantages de ces logiciels avec une imprimante 3D par frittage sélectif laser. En effet, d’après lui, sur les 100 travaux d’impression menés par l’entreprise, le nesting a permis d’économiser 800 heures de production des pièces, 47 kilos de poudre et 50 heures de travail. Cette technique vise ainsi à augmenter la productivité des entreprises présentes sur le marché de l’impression 3D, tout en économisant de la matière. Le binder jetting est également une technologie utilisée pour l’imbrication. Cependant, le procédé de fusion sur lit de poudre sera préféré.

Le nesting est plus efficace avec les technologies à base de poudre

Tous les matériaux utilisés avec ces techniques d’impression 3D sont utilisables avec les logiciels nesting. Il est donc possible de bénéficier de la méthode d’imbrication 3D avec le métal, le nylon, le PEEK, le polypropylène, ou encore la résine. En ce qui concerne les technologies comme le DLP et le MSLA, l’imbrication 3D peut aussi être utilisée. Cependant, à défaut d’économiser les matériaux, le nesting permet uniquement de bénéficier d’un gain de temps considérable pour la création des pièces. En toute logique, l’imbrication 3D est donc compatible avec tous les types d’imprimantes 3D. Toutefois, le logiciel sera en grande majorité exploité sur les machines professionnelles et industrielles en raison de leur plus grand volume de fabrication. Par ailleurs, l’imbrication 3D peut être utilisée pour l’automobile, le médical, ou encore l’aérospatial. A vrai dire, le nesting est en mesure de répondre à tous les secteurs que les technologies d’impression 3D sont capables de toucher. Les composants emboîtés ne sont pas forcément tous les mêmes, tout dépend de la demande du client. Ils peuvent être de tailles et de formes différentes.

Les erreurs à éviter avec un logiciel nesting en impression 3D

Lors de l’utilisation d’un logiciel d’imbrication 3D, il faut faire attention à certains détails importants pour éviter les erreurs d’impression. Tout d’abord, dans une imbrication automatisée ou manuelle, il est important de laisser au moins un espace de 1,5 mm entre tous les composants de votre fichier 3D avec les techniques SLS et un espace de 5 mm avec les procédés MJF. La chaleur produite par les imprimantes 3D empêchera ainsi les pièces de fusionner pendant le processus d’impression. Ensuite, il existe également ce que l’on peut appeler l’interlocking rings. Ce problème survient lorsque le logiciel ne respecte pas la structure de deux pièces en forme d’anneaux et que les éléments se croisent ou se lient entre eux. Les deux parties deviennent donc inutiles. La troisième erreur consiste à imprimer un objet de petite taille dans l’espace ouvert d’une pièce aux plus grandes dimensions, le rendant impossible à extraire. L’utilisateur doit ainsi prévoir une petite ouverture pour faciliter le retrait des deux composants. Toutefois, même si ces erreurs sont évitées, le processus d’imbrication ne doit pas subir de changements radicaux pour éviter le risque de curling. Ce phénomène d’impression 3D se produit lorsque les couches d’impression ne collent pas correctement les unes aux autres, entraînant des bords courbés ou des couches mal alignées.

Que pensez-vous de la technique de nesting ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Sintratec