Néo 3D croque le numérique à pleines dents

Néo 3D, la branche 3D numérique d’Orthodontic’s à Chartres, s’est rapidement imposé comme le précurseur français du numérique dentaire en orthodontie depuis sa création en 2012. Avec un taux d’équipement en scanner intraoral de seulement 7% chez les chirurgiens-dentistes en France aujourd’hui, la marge de progression ne peut être qu’exponentielle dans les années à venir et Néo 3D est prêt à accompagner cette révolution numérique. Décryptage d’une success story et perspectives d’évolutions du métier de laboratoire dentaire et d’orthodontie avec son dirigeant, Arnaud Biezanek.

3DN : Néo 3D a été l’un des premiers laboratoires dentaires en orthodontie à être équipé en impression 3D en France. A peine plus de trente ans au moment où vous avez pris le virage numérique, on aurait pu expliquer cet engouement pour les nouvelles technologies par votre jeune âge, mais ce n’est sans doute pas la seule raison ?

Pour moi c’était juste une évidence. Dès lors que l’impression 3D est apparue, ça devenait incontournable, alors pourquoi attendre ? D’autant que le but était de ne pas rater cette révolution numérique afin de pouvoir continuer à proposer mes services à nos cabinets partenaires, pour certains depuis plusieurs années. Dès lors que nos clients décident d’investir dans des équipements 3D, le laboratoire se doit de les accompagner. C’est ainsi que j’ai décidé d’acheter ma première imprimante 3D en 2013. Lorsque le premier client m’a annoncé son désir de passer aux technologies numériques, je lui ai immédiatement répondu : « Pas de problème, on y va ensemble !».

Arnaud Biezanek, dirigeant de Néo 3D

Cette position de précurseur dans l’univers du numérique dentaire permet d’ailleurs aujourd’hui à Néo 3D de proposer aux autres laboratoires dentaires et d’orthodontie des prestations d’impression numérique de leurs fichiers (avec un taux de satisfaction de 98%),

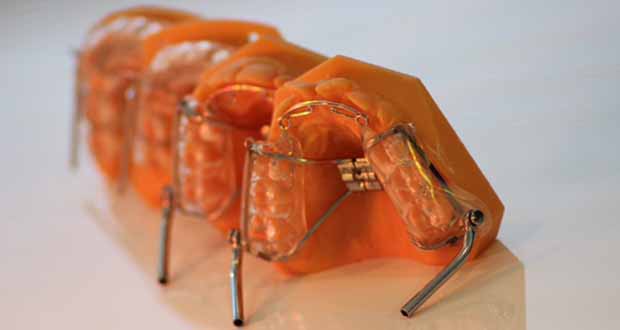

qu’il s’agisse de modèles ou d’appareillages bio-compatibles tels que les gouttières progressives, les divers systèmes de contention ou encore la toute nouvelle gamme Anatomik®, des appareillages d’orthodontie numériques en CFAO directe qui vous libéreront des essayages bagues et des séparateurs.

3DN : Vous avez choisi Arketyp 3D pour vous accompagner dans ce tournant numérique : comment expliquez-vous ce choix et cette fidélité depuis toutes ces années ?

Avec Arketyp 3D, je peux dire qu’on a débuté ensemble. Au moment de m’équiper en technologie d’impression 3D, Arketyp 3D démarrait son activité et je trouvais cela stimulant de prendre ce départ en partenariat. Ceci dit, j’étais en parfaite confiance car mes interlocuteurs avaient déjà plus d’une dizaine d’années d’expérience dans l’univers de l’impression 3D que je découvrais alors. J’ai toujours bénéficié de leurs conseils et de leur suivi avec un tel niveau d’expertise, d’écoute et de compréhension de mon environnement, que cela ne pouvait se traduire que par une croissance profitable de NEO 3D. Au fil des années, ce partenariat s’est consolidé et Arketyp 3D m’a permis de faire évoluer mon parc d’impression 3D en me guidant vers de nouvelles imprimantes plus adaptées à mes besoins pour une meilleure productivité.

3DN : Justement, parlons de votre équipement et retraçons l’évolution des besoins de votre laboratoire à travers celle de votre parc d’imprimantes 3D.

Ma première imprimante 3D était une Objet 30 de Stratasys; c’est celle qui m’a mis le pied à l’étrier du numérique. J’ai ainsi pu répondre aux premiers besoins de mes clients. Cependant, certaines limites ont été atteintes avec cette technologie. Les pertes conséquentes de matière liées aux purges successives des têtes d’impression, les coûts importants liés à ces mêmes têtes d’impression et au procédé Polyjet de fabrication, m’ont donc poussé à suivre les conseils d’Arketyp 3D et je me suis alors équipé de ma première imprimante 3D EnvisionTec en 2015 : l’Ultra 3 SP. Ce système de type stéréo-lithographique s’affranchit de têtes d’impression, ce qui a contribué non seulement à supprimer tous les problèmes de maintenance fréquents avec les têtes d’impression, mais aussi et surtout à réduire nos coûts par modèle imprimé.

L’Ultra 3 SP

Arketyp 3D s’est par ailleurs chargé de revendre mon ancien équipement Stratasys. L’Ultra 3SP correspondait exactement à mon niveau d’exigence tant en termes de qualité, avec un rendu des pièces à l’état de surface parfait, qu’en termes de productivité avec une rapidité d’impression permettant de produire jusqu’à 90 modèles par cycle de 24 h.

Avec de telles performances, ce type d’imprimante est adapté à une utilisation professionnelle quotidienne et il est alors possible de répondre efficacement à une demande croissante de la part de nos clients.

Cette année, j’ai décidé d’investir dans une nouvelle machine d’EnvisionTec, la VIDA afin de pouvoir offrir à mes clients de nouvelles applications rendues possibles grâce aux résines bio-compatibles disponibles sur cette imprimante. Je propose donc également à présent la fabrication d’appareillages.

3DN : Pourquoi étiez-vous réticent à l’idée de vous équiper d’imprimantes 3D low cost de type FORMLABS, ASIGA … ?

Je n’ai pas envisagé cette option parce que j’aspire à un niveau de qualité optimal et que les propriétés des matériaux de ces machines ne sont pas en adéquation avec des exigences professionnelles. Par ailleurs, le respect des tolérances n’est pas assuré avec ce type de machines bon marché. Et il faut être conscient qu’il faudrait 6 à 7 petites machines de ce type pour suivre la cadence de production d’une seule imprimante EnvisionTec.

3DN : Quelle vision de votre métier avez-vous pour les années à venir ? Quels changements les imprimantes numériques vont-elles induire ?

Je crois vraiment que les appareillages réalisés en CFAO directe vont prendre une place beaucoup plus importante dans les prochaines années. C’est d’ailleurs un axe de développement stratégique pour mon laboratoire sur lequel je travaille activement. La production de moulages va certainement s’essouffler et perdre de vitesse au fil des ans pour laisser place à la production directe d’appareillages ou de gouttières. Les résines bio-compatibles et calcinables d’EnvisionTec permettront de franchir ce pas, nous offrant ainsi une réduction sensible des délais de process de fabrication. Fabriquer des couronnes, stellites, guides chirurgicaux, gouttières peuvent déjà s’effectuer sans même passer par la production initiale de modèle.

Quel est l’avenir de l’impression 3D dans le secteur de l’orthodontie ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives.