MSC Software et l’importance des logiciels de simulation en fabrication additive

La conception est extrêmement importante pour tout processus de fabrication. Si vous voulez obtenir les performances et les réductions de délais offertes par les technologies de fabrication additive, vous devez commencer par choisir la bonne méthode de conception. MSC Software, spécialisé dans les logiciels de simulation, permet aux ingénieurs de designer des produits optimaux et de les valider en utilisant les principes de physique établis. Les logiciels de simulation relèvent des logiciels d’IAO (ingénierie assistée par ordinateur) : alors que la CAO sert à concevoir un produit, l’IAO sert à le tester et faire des simulations. Vous pourrez ainsi diminuer le nombre de prototypes associés à votre conception et les coûts globaux de développement de vos projets. Afin d’en savoir plus sur les solutions de MSC Software pour la fabrication additive, nous nous sommes entretenus avec Hendrik Schafstall, VP Virtual Manufacturing and Costing chez MSC Software. Il nous a parlé de deux produits, Simufact Additive et MSC Apex Generative Design.

3DN : Pouvez-vous vous présenter ainsi que MSC Software ?

Hendrik Schafstall

Je dirige la partie fabrication au MSC, en développant des logiciels et des solutions avec nos clients et nos partenaires afin d’éviter les approximations dans le processus de production. Nous pensons que la fabrication commence dès le stade de la conception, c’est pourquoi nous appliquons nos outils de simulation depuis le choix des matériaux jusqu’à la conception des pièces, en passant par l’ingénierie des pièces, en tenant compte du coût de fabrication et de leurs performances. Dans le cadre de la division Manufacturing Intelligence d’Hexagon, nous croisons également les données d’inspection de la qualité provenant de la métrologie avec les partenaires de l’écosystème pour faire progresser la fabrication basée sur les données.

3DN : Quelles sont les solutions de MSC pensées pour la fabrication additive ?

Cela dépend vraiment de ce que le client essaie d’obtenir. La phase de conception est celle qui crée le plus de valeur et où sont prises les décisions clés qui affectent le coût et le délai de livraison du produit final. Par exemple, MSC travaille en partenariat avec Danfoss et Markforged pour prévoir la performance des pièces imprimées avec des matériaux composites et optimiser le processus de construction.

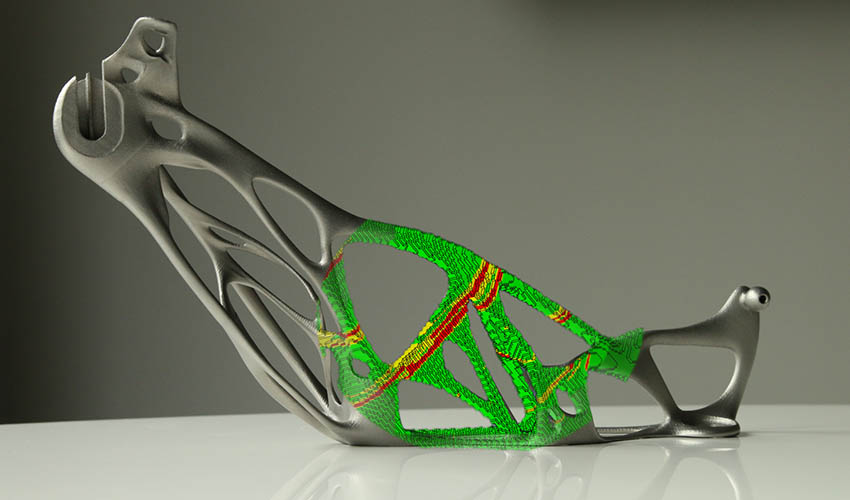

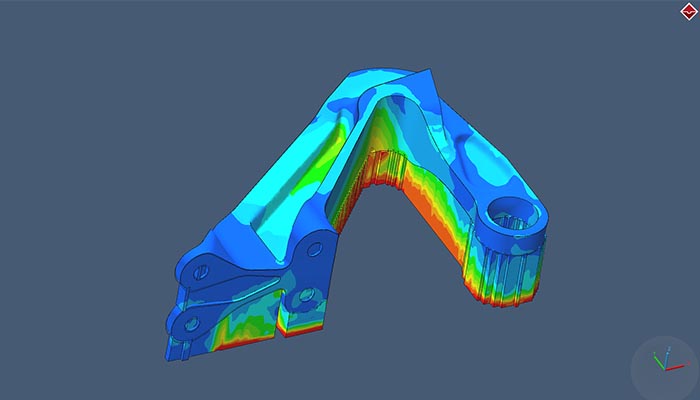

Les utilisateurs de la technologie de fusion sur lit de poudre ont recours à notre simulation de fabrication Simufact Additive pour éliminer les problèmes qui affecteraient la qualité des pièces métalliques imprimées, et pour optimiser le coût de fabrication. De même, nous avons introduit la simulation pour les procédés de dépôt de matière sous énergie concentrée (DED) et les procédés hybrides qui combinent les technologies additive et soustractive. Nous aidons également les ingénieurs à concevoir des produits qui exploitent les topologies uniques rendues possibles par la fabrication additive grâce à notre logiciel de conception générative, MSC Apex Generative Design.

3DN : Quelle est l’importance du logiciel d’IAO pour la fabrication additive ?

Les logiciels d’ingénierie assistée par ordinateur (IAO) aident les entreprises à concevoir des produits optimaux et à les valider à l’aide de la physique établie (mécanique, sons et vibrations, thermique, etc.) avant qu’ils ne soient prototypés. L’impression 3D offre un délai de commercialisation plus rapide, de nouveaux facteurs de forme et des possibilités d’innovation. C’est l’IAO qui aide les ingénieurs à explorer ce nouvel espace de conception passionnant. Par exemple, un dispositif électronique portable pourrait être conçu pour être imprimé à l’aide d’un composite conducteur. L’IAO peut être utilisée pour analyser la dynamique thermique et les effets non linéaires de l’interaction avec le corps, et pour valider qu’elle accomplira sa tâche mécaniquement avant que le dispositif ne soit prototypé.

3DN : Quelles sont les principales caractéristiques de MSC Apex Generative Design ?

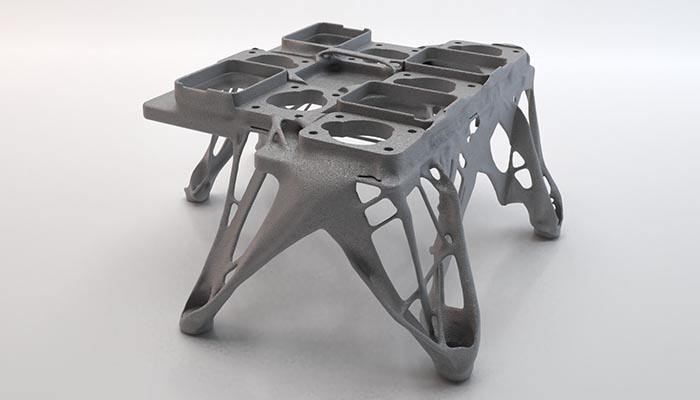

La prochaine génération d’outils dédiés à la conception pour la fabrication additive (DfAM), comme le MSC Apex Generative Design, peut raccourcir le processus de conception jusqu’à 80%. Un ingénieur concepteur n’a qu’à spécifier les capacités de manipulation de charge, les matériaux et l’enveloppe de conception requis et son algorithme unique de conception générative créera rapidement plusieurs candidats de conception optimale avec une utilisation très efficace des ressources informatiques.

La conception générative peut aider à optimiser la quantité de matière utilisée et sa distribution (crédits photo : Tesat-Spacecom GmbH & Co. KG)

Notre logiciel combine la conception générative avec plusieurs améliorations du flux de travail qui comblent le fossé entre la conception assistée par ordinateur (CAO) et l’ingénierie assistée par ordinateur (IAO) pour améliorer la productivité et accélérer les cycles de développement des produits. Enfin, il permet d’obtenir des résultats de qualité en matière de conception. Les outils classiques d’optimisation topologique produisent des conceptions techniques, mais celles-ci nécessitent un traitement supplémentaire et donc du temps d’ingénierie pour produire une géométrie imprimable lisse.

3DN : Pouvez-vous nous en dire plus sur l’outil Simufact Additive ?

Nous avons créé Simufact Additive pour aider les ingénieurs de fabrication à développer et à affiner des procédés prêts à être utilisés. Les essais et les erreurs deviennent rapidement coûteux. Les arguments en faveur de la simulation de fabrication pour réduire les échecs d’impression et optimiser la qualité des pièces sont donc évidents. Simufact Additive applique la simulation pour identifier les problèmes dans le processus d’impression tels que les fissures, les distorsions, le contact du recoater et pour optimiser les structures de support. Il guide l’utilisateur tout au long du processus, en suggérant des modifications de la géométrie et du processus de fabrication qui permettent de s’assurer que les pièces sont imprimées correctement du premier coup.

Depuis novembre 2019, nous permettons également aux clients d’estimer les coûts des travaux d’impression pour des composants ou des assemblages individuels. Cette possibilité ne se limite pas au processus de construction, mais inclut également les processus ultérieurs tels que la découpe, l’usinage, le forage et l’affûtage. Cela permet aux fabricants d’identifier la meilleure variante de construction en tenant compte des coûts d’impression.

Simufact Additive permet d’identifier les potentiels problèmes pendant le processus d’impression (crédits photo : MSC Software)

3DN : Quels sont les principaux avantages de la conception générative en fabrication additive ?

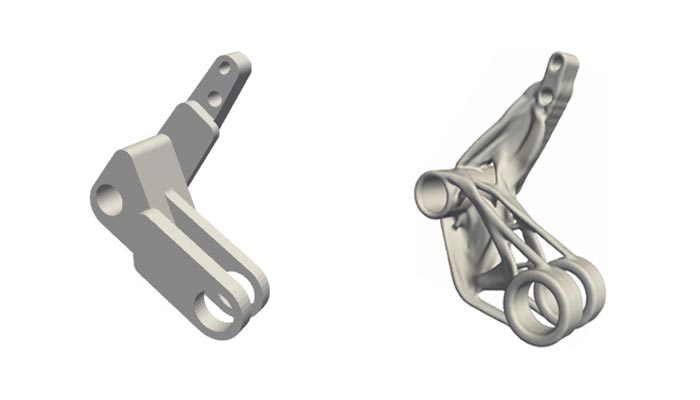

La conception générative permet aux ingénieurs d’explorer pleinement l’espace de conception et de découvrir de nouvelles possibilités. Par exemple, la création de designs de pièces qui optimisent l’utilisation de matériaux pour alléger un produit et exploiter la possibilité de réduire les déchets. Il ne s’agit pas seulement d’innovation, il y a un intérêt commercial plus immédiat à stimuler la productivité de l’ingénierie en automatisant l’optimisation topologique. Le temps ainsi gagné peut être investi dans la création de nouvelles variantes de conception et dans l’évaluation de leur adéquation par rapport aux problèmes de fabrication courants, à la rentabilité et à la robustesse des processus. En intégrant des outils de conception générative, d’optimisation de l’impression et de post-traitement dans un fil numérique continu, les ingénieurs peuvent compter sur des boucles de rétroaction qui les aident à développer de meilleures conceptions imprimables.

À gauche, la conception de la pièce n’a pas été optimisée. En utilisant des techniques de conception générative, une pièce plus légère peut être obtenue (crédits photo : MSC Software)

Pour l’impression 3D à base de polymères, cette approche de la DfAM est également importante car les fabricants ont moins confiance à travailler avec des composites. L’outil intégrera les connaissances sur les matériaux et les processus d’impression de notre suite Digimat dans le processus de conception afin de rendre plus accessible la production de pièces légères avec des matériaux avancés.

3DN : Quels sont vos secteurs cibles ? Qui sont vos clients ?

Les technologies de MSC sont utilisées dans de nombreuses industries, mais l’un des plus grands adeptes industriels est l’industrie aérospatiale. Par exemple, BAE Air Systems a utilisé Simufact Additive pour réduire les essais de cinq ou six constructions, qui sont coûteux et longs, à seulement deux constructions par composant.

L’impression 3D composite a un énorme potentiel mais elle est aussi beaucoup moins mature et très complexe. Nous travaillons en partenariat avec des fournisseurs de matériaux tels que Solvay et DSM pour améliorer les résultats de qualité pour leurs clients et développer la confiance et la répétabilité des solutions. Grâce à un partenariat avec Markforged et le fabricant d’équipements industriels Danfoss, notre activité e-Xstream Engineering affine la simulation de matériaux multi-échelles pour prédire les performances des pièces composites et optimiser la conception.

La conception générative a été utilisée pour optimiser les supports, ce qui a permis d’obtenir une géométrie de masse inférieure de 55 % (crédits photo : Tesat-Spacecom GmbH & Co. KG)

MSC Apex Generative Design a été utilisé pour optimiser la conception d’une pièce pour le satellite de communication allemand Heinrich Hertz. En collaboration avec notre partenaire Trumpf et Tesat-Spacecom GmbH & Co. KG, la conception générative a été utilisée pour optimiser les supports, ce qui a permis d’obtenir une géométrie de masse inférieure de 55 % qui ne pouvait être produite qu’avec la fabrication additive ,à l’aide d’une imprimante 3D Trumpf TruPrint 3000.

3DN : Un dernier mot pour nos lecteurs ?

Les concepteurs et les ingénieurs qui travaillent chaque jour sur des projets de fabrication additive veulent obtenir une conception de pièce imprimable dans les plus brefs délais. Nous estimons que le résultat imprimé doit être précis immédiatement, en évitant les tâtonnements inefficaces que connaissent encore aujourd’hui de nombreux utilisateurs précoces.

Plus les boucles de rétroaction sont bonnes et plus le processus pour obtenir le meilleur design est court, plus l’utilisateur est productif. Dans cette optique, notre objectif est de fournir des solutions qui ne sont pas seulement les meilleures de leur catégorie en termes de précision, de rapidité et de facilité d’utilisation, mais qui s’intègrent aussi efficacement à l’écosystème technologique. Vous pouvez en apprendre davantage sur notre site internet.

Que pensez-vous des solutions logicielles de MSC Software ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !