Application du mois : personnalisation des véhicules de police grâce à l’impression 3D SLS

Les véhicules de police ne sont pas des voitures comme les autres. Bien qu’ils ressemblent beaucoup à des véhicules normaux à l’extérieur, hormis leur lettrage et leurs tourelles, ils sont très différents à l’intérieur. En effet, les voitures de patrouille sont spécialement équipées pour effectuer des missions de sécurité et répondre à toutes sortes de situations. En général, l’intérieur est adapté pour inclure des systèmes de communication tels que des radios et des ordinateurs, des supports de caméras sur le tableau de bord et des radars – même le coffre de chaque voiture est transformé. Toutefois, ces modifications doivent être adaptées aux exigences spécifiques de chaque force de police, ce qui nécessite un degré élevé de personnalisation. C’est là qu’intervient le travail d’entreprises telles que MOSOLF Special Vehicles GmbH, qui a intégré l’impression 3D dans ses développements pour répondre aux exigences des forces de police en Allemagne.

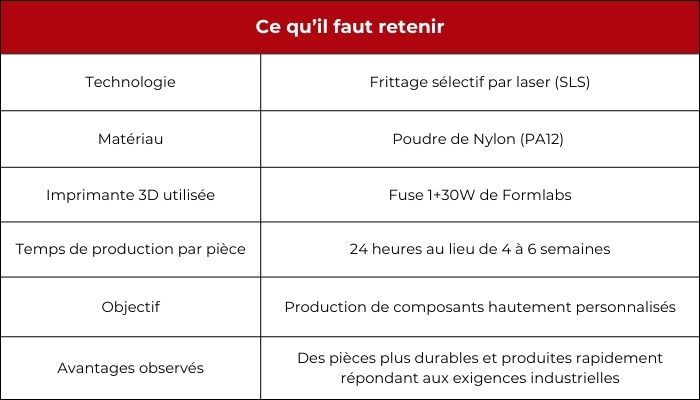

MOSOLF Special Vehicles GmbH est une entreprise de Kippenheim spécialisée dans la transformation de véhicules spéciaux. Ces véhicules sont utilisés par certaines forces de police allemandes, des agences de défense et des services d’urgence. Chaque année, l’entreprise modifie environ 1 000 unités et accompagne ses clients tout au long du processus, de la conception des véhicules, en passant par la phase de production, jusqu’à la revente des voitures lorsqu’elles arrivent en fin de vie. Aujourd’hui, nous avons voulu mettre en avant l’utilisation du frittage sélectif par laser (SLS) pour transformer l’intérieur des voitures de police en série.

Support de radio personnalisé (crédits photo : Formlabs)

Une personnalisation adaptée à chaque véhicule de police

MOSOLF travaille avec des véhicules de série, notamment des voitures, des camions et des fourgonnettes, en les adaptant aux besoins particuliers de chaque client. La fabrication additive lui a permis de relever les défis liés à la personnalisation, en particulier sur les nouveaux modèles qui comportent plus de détails et de composants, ce qui laisse moins d’espace pour inclure les systèmes de communication ou de signalisation requis. C’est la souplesse de conception de l’impression 3D qui a apporté la solution à ce défi, en permettant la création de composants qui s’intègrent dans chaque recoin du véhicule.

Chaque force de police a des exigences différentes en termes d’ergonomie et d’équipement, ce qui accroît la complexité du travail de personnalisation. MOSOLF fabrique des véhicules pour 17 forces de police en Allemagne, chacune ayant ses propres spécifications. Cependant, grâce à l’impression 3D, l’entreprise est en mesure d’adapter rapidement les modèles à ces variations. C’est un point essentiel, lui permettant de répondre aux niveaux élevés de personnalisation exigés par chacun de ses clients.

Support intégré dans le coffre pour une lampe de secours (crédits photo : Formlabs)

L’impression 3D SLS comme méthode de production

Le frittage sélectif par laser s’est avéré être le procédé idéal pour MOSOLF. Pourquoi ce procédé en particulier ? L’impression 3D SLS offre une combinaison optimale de qualité, de précision et de durabilité, permettant de produire simultanément plusieurs composants à un coût efficace. Par rapport à la technologie FDM, précédemment utilisée par MOSOLF, le SLS lui a permis d’augmenter sa capacité de production pour les pièces dont elle a besoin et, surtout, d’atteindre les normes industrielles qu’elle exige. En outre, les méthodes de production traditionnelles utilisées sont mieux adaptées aux grands volumes et aux produits standardisés. Or, les clients de l’entreprise allemande n’ont besoin que de petites séries de pièces, c’est pourquoi l’impression 3D est devenue la méthode idéale pour la production rapide de composants uniques.

L’un des points forts de cette technologie est sa capacité à produire des pièces en peu de temps. Avec le SLS, MOSOLF peut fabriquer des pièces finales en 24 heures seulement contre quatre à six semaines auparavant. L’agilité de leur production les a encouragés à adopter la technologie. Ils produisent désormais 80 % de leurs pièces à l’aide de la technologie SLS, en particulier via l’imprimante SLS Fuse 1+30W de Formlabs.

Boîtier pour une lampe sur le toit du véhicule de police (crédits photo : Formlabs).

Côté matériau, c’est le nylon qui est utilisé, choisi notamment pour sa grande résistance à la chaleur. La poudre de PA12 garantit que les pièces conservent leur intégrité même dans des conditions défavorables, par exemple lorsque les véhicules sont laissés au soleil pendant l’été.

Pour conclure, Carsten Busam, responsable de la planification des projets chez MOSOLF Special Vehicles GmbH, expliquait à Formlabs lors d’une interview : « J’estime qu’actuellement, un véhicule de police sur trois en Allemagne contient des pièces fabriquées par fabrication additive. Chez MOSOLF, nous utilisons tellement l’impression 3D qu’aucun véhicule ne quitte notre usine sans une pièce produite à l’aide de cette technologie. Actuellement, nous imprimons en 3D environ 5 000 pièces par an, mais la tendance est à la hausse, ce qui signifie qu’il y a au moins trois pièces imprimées en 3D dans chaque véhicule. »

Que pensez-vous de l’utilisation de l’impression 3D SLS pour personnaliser les véhicules des forces de l’ordre ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : MOSOLF Special Vehicles GmbH