Tout ce que vous devez savoir sur la modélisation polygonale pour l’impression 3D

Les polygones jouent un rôle essentiel dans la modélisation 3D, car ils permettent de concevoir des objets complexes avec une grande précision. En assemblant des formes géométriques simples, il devient possible de créer des modèles tridimensionnels variés, adaptés notamment à l’impression 3D. Mais comment fonctionnent réellement les polygones ? De quelle manière sont-ils utilisés en modélisation 3D ? Et quel est leur impact sur le processus d’impression 3D ? Ce guide vous apporte des réponses claires à ces questions.

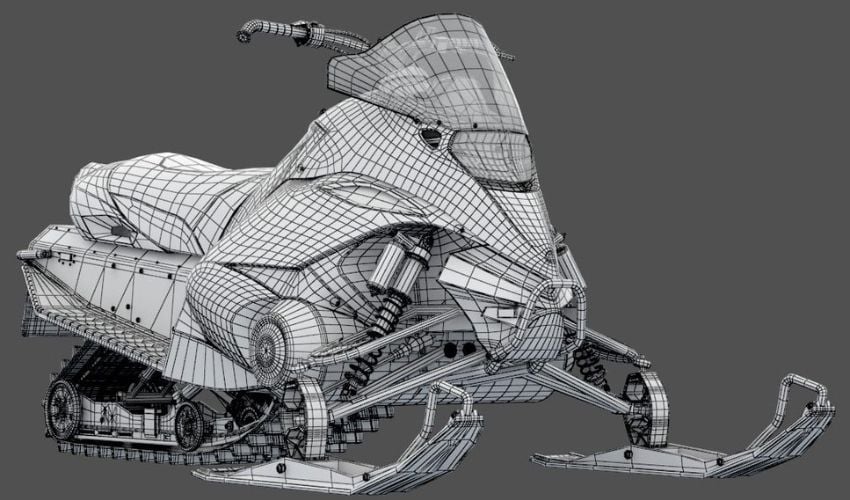

Les polygones sont des surfaces planes à deux dimensions utilisées pour construire des maillages 3D, c’est-à-dire des structures lattices. Ils sont définis par des points, appelés sommets, positionnés dans un espace à trois dimensions, et reliés entre eux par des arêtes pour créer la forme désirée. Lorsque trois sommets sont connectés, ils forment un triangle, le polygone le plus simple et le plus couramment utilisé. D’autres formes, comme les quadrilatères, peuvent également être utilisées, à condition qu’elles aient au moins trois sommets. En assemblant plusieurs de ces surfaces, on obtient un objet tridimensionnel dont l’aspect évoque une maille, en raison de l’entrelacement des sommets et des arêtes. Ainsi, chaque polygone forme une surface fermée composée d’au minimum trois sommets. Les polygones comportant plus de quatre côtés, appelés n-gones, sont généralement évités en modélisation 3D car ils posent des problèmes de compatibilité et de rendu.

Crédits photo : CGI Furniture.

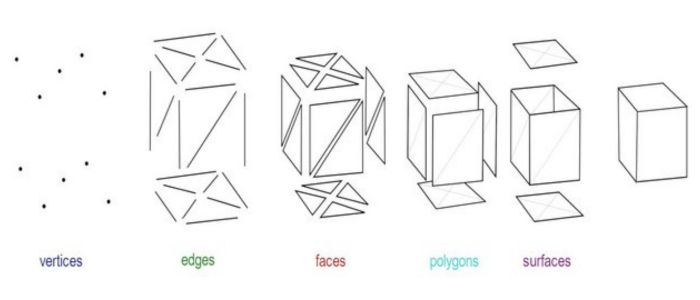

Les parties d’un polygone

Chaque partie d’un polygone possède un rôle spécifique dans sa structure. Les sommets, par exemple, sont les points où deux arêtes se rencontrent. Lorsque vous déplacez un sommet, les arêtes qui y sont connectées se déplacent également, modifiant ainsi la forme du polygone. Les arêtes, quant à elles, sont les lignes reliant deux sommets dans un logiciel de modélisation 3D. Elles servent de lien entre les sommets et contribuent à définir la géométrie globale du polygone. Toute modification d’une arête influence donc l’ensemble de la structure.

Les surfaces, ou faces, sont créées lorsque plusieurs arêtes se rejoignent pour former une zone plane et fermée. Si une face est déplacée ou déformée, cela entraîne également des changements sur les sommets et arêtes qui la composent, puisque ces éléments déterminent sa forme. En résumé, dans un polygone, toutes les parties sont interdépendantes : modifier un seul élément — sommet, arête ou face — a un impact direct sur la géométrie complète du modèle 3D.

Crédits photo : Université de Colonia.

Les techniques de modélisation polygonale

Parmi les principales techniques de modélisation polygonale, on retrouve l’extrusion, la subdivision et le biseautage. L’extrusion consiste à sélectionner une partie d’un maillage — généralement une face ou une arête — puis à l’étirer vers l’extérieur ou l’intérieur. Cette opération permet de prolonger la forme initiale tout en maintenant une connexion avec la structure existante. C’est une méthode fondamentale pour ajouter du volume et construire des formes complexes. La subdivision, quant à elle, sert à affiner un modèle en divisant ses faces en parties plus petites. Cela implique l’ajout de nouveaux sommets, arêtes et faces, ce qui augmente la densité du maillage et permet d’obtenir des surfaces plus lisses et détaillées. Cette technique est couramment utilisée pour améliorer le réalisme d’un modèle 3D.

Enfin, le biseautage est utilisé pour adoucir les arêtes vives d’un objet. Les modèles 3D comportent souvent des angles très nets qui peuvent sembler artificiels ; le biseautage permet d’arrondir ces arêtes pour créer des transitions plus douces et naturelles. Toutefois, cette technique doit être utilisée avec soin, car un biseau mal géré peut altérer la topologie et causer des problèmes dans la structure du maillage.

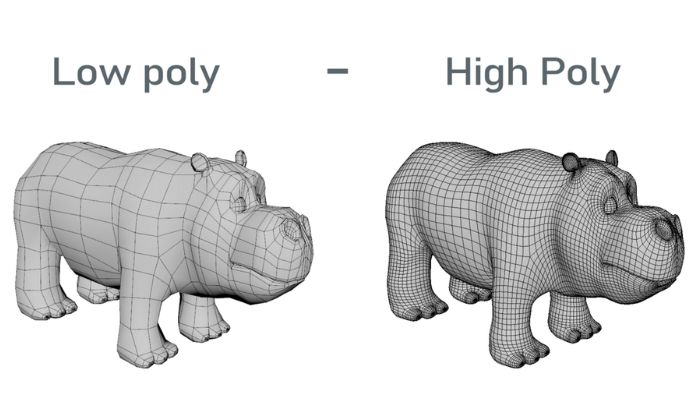

La différence des densités polygonales

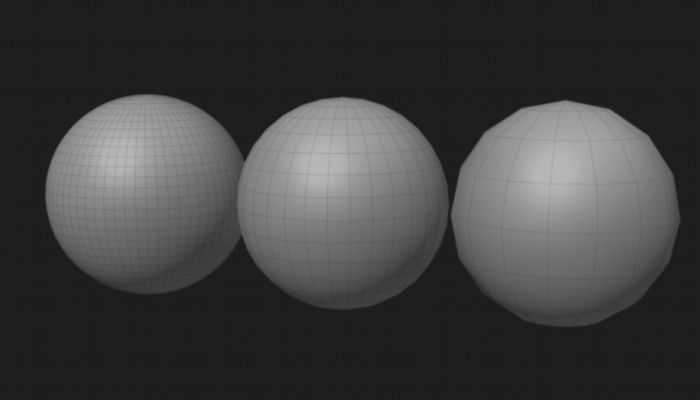

En modélisation 3D, on distingue généralement deux types de modèles : les modèles à haute densité polygonale (High-poly) et ceux à faible densité (Low-poly). Un modèle High-poly se caractérise par un niveau de détail très élevé et contient un grand nombre de polygones. Ces modèles ne sont pas toujours créés par modélisation polygonale classique ; ils sont souvent générés à l’aide de techniques basées sur les voxels. Les voxels, équivalents tridimensionnels des pixels en 2D, sont des unités volumétriques qui stockent des informations essentielles sur la forme et la matière. Les technologies voxel permettent de créer des objets 3D en temps réel, qui peuvent ensuite être convertis en maillages polygonaux à l’aide d’algorithmes automatisés. Ce processus permet d’obtenir des modèles extrêmement détaillés, mais ceux-ci requièrent généralement une capacité de stockage importante en raison de leur complexité.

À l’inverse, les modèles Low-Poly se caractérisent par un nombre réduit de polygones. Ils sont largement utilisés dans les domaines de l’infographie, des jeux vidéo et de l’animation, où la performance et la rapidité d’affichage sont essentielles. Ces modèles sont conçus de manière à conserver la forme générale et la structure de l’objet tout en minimisant sa complexité géométrique. Dans ce contexte, le concept de retopologie est particulièrement pertinent. Il s’agit d’un processus qui consiste à transformer un modèle High-Poly en un modèle Low-Poly, à l’aide d’outils spécialisés. L’objectif est de simplifier la topologie du maillage tout en préservant l’apparence visuelle de l’objet. Les détails complexes sont alors restitués non pas par la géométrie, mais par l’utilisation de textures et de cartes de relief, ce qui permet de conserver un rendu réaliste sans surcharger les ressources.

Crédits photo : 3DCoat.

Les avantages et les inconvénients des polygones

Comprendre le fonctionnement des polygones facilite grandement la modélisation en 3D. Leur structure simple les rend faciles à manipuler et à assembler, ce qui accélère le processus de création. Un des principaux atouts des polygones réside dans leur compatibilité avec le mappage de textures, qui permet de modifier l’apparence des surfaces sans en altérer la géométrie. De plus, ils peuvent souvent être modélisés individuellement, face par face, ce qui simplifie le travail du modélisateur. Techniquement, comme les polygones sont formés de segments droits, ils permettent de concevoir des surfaces de tailles variées et de créer des formes flexibles et complexes.

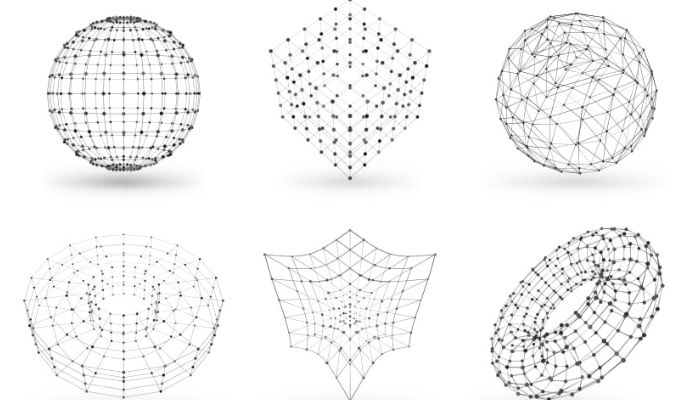

Cependant, cette méthode présente également certaines limites. La création de modèles très détaillés requiert souvent des milliers, voire des millions de polygones, ce qui alourdit considérablement les fichiers et augmente les besoins en calcul. Par ailleurs, certaines techniques spécifiques, comme Paint FX, ne sont pas compatibles avec les polygones, car elles nécessitent des niveaux de détail que les polygones seuls ne peuvent offrir. De plus, modéliser des formes très organiques peut s’avérer difficile, car les bords droits des polygones limitent la fluidité des courbes. Pour simuler une courbe, il faut multiplier les petites arêtes droites, ce qui augmente la précision, mais aussi la taille et la complexité du fichier.

Ces sphères montrent comment le niveau de détail affecte un modèle : avec 2048, 512 et 128 polygones, le modèle devient plus lisse et détaillé à mesure que le nombre de polygones augmente, tandis qu’un nombre moindre de polygones donne un modèle moins précis. (Crédits de l’image : Université de Cologne).

L’importance de la modélisation polygonale en l’impression 3D

Le nombre et la disposition des polygones dans un modèle 3D influencent directement la qualité de l’impression ainsi que le temps de traitement. Les modèles très denses en polygones sont souvent plus lourds à gérer et nécessitent une puissance de calcul plus importante, ce qui peut rallonger considérablement les temps de traitement. À l’inverse, un modèle trop simplifié, avec un nombre insuffisant de polygones, risque de manquer de détails et de ne pas répondre aux exigences esthétiques ou techniques. Il est donc essentiel d’optimiser le maillage en réduisant le nombre de polygones tout en conservant les éléments essentiels du modèle. Cette optimisation permet de trouver un juste équilibre entre précision visuelle et efficacité de traitement. Un modèle bien équilibré garantit non seulement une impression de qualité, mais aussi un traitement dans des délais raisonnables.

Au-delà du simple nombre de polygones, leur orientation joue également un rôle crucial. Chaque polygone possède une face interne et une face externe, et un mauvais alignement peut entraîner des erreurs lors de l’impression 3D. Pour éviter ces problèmes, une vérification minutieuse de l’orientation des polygones et de la cohérence des données du modèle est fortement recommandée avant toute mise en production.

Les programmes disponibles

Comme vous l’avez sans doute constaté, la modélisation polygonale peut s’avérer chronophage. Heureusement, de nombreux logiciels sont conçus pour en simplifier le processus. Parmi eux, Substance 3D Modeler d’Adobe, basé sur la technologie voxel, se distingue par sa puissance et sa capacité à créer des modèles 3D détaillés tout en intégrant des fonctions orientées vers la modélisation polygonale. Polygonica est une autre solution : cette boîte à outils logicielle spécialisée dans le traitement de maillages polygonaux excelle dans l’optimisation et la gestion de modèles 3D complexes. Figuro, de son côté, est un outil efficace pour la modélisation et l’optimisation de maillages destinés à l’impression 3D, contribuant à accélérer la préparation des fichiers. Des logiciels plus généralistes tels que Maya, Blender ou 3ds Max proposent également des fonctionnalités robustes de modélisation polygonale. Maya, notamment, est souvent utilisé comme point d’entrée pour s’initier à cette technique. Pour approfondir vos connaissances, consultez la vidéo suivante :

Que pensez-vous de la modélisation polygonale ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits photo de couverture : Ebal Studios