Mitsubishi Electric et l’impression de pièces dans l’espace

Actif dans de nombreux domaines depuis plusieurs années, Mitsubishi Electric a opté pour l’impression 3D pour répondre à ses besoins. Il y a quelques mois, le groupe japonais dévoilait notamment sa nouvelle imprimante 3D métal. Et l’entreprise continue d’investir dans la technologie. Récemment, Mitsubishi Electric a annoncé le développement d’une nouvelle technologie d’impression 3D utilisant une résine photosensible et une lumière ultraviolette pour créer des antennes de satellite dans le vide de l’espace.

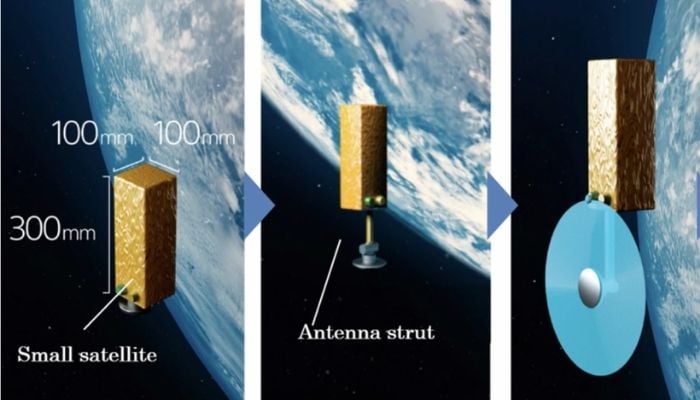

Grâce à cette nouvelle solution, l’entreprise souhaite fabriquer économiquement différentes pièces de petites tailles destinées aux satellites. À l’aide de la technologie, Mitsubishi Electric espère pouvoir alléger les structures des engins spatiaux et donc améliorer leurs performances. L’entreprise précise : « La fabrication en orbite à base de résine devrait permettre de rendre les structures des engins spatiaux plus fines et plus légères que les conceptions conventionnelles, qui doivent survivre aux contraintes du lancement et de l’insertion orbitale, réduisant ainsi à la fois le poids total du satellite et les coûts de lancement.«

Ce à quoi pourrait ressembler le satellite imprimé en 3D. (Crédits photo : Mitsubishi Electric)

Mitsubishi Electric et la conception de satellites

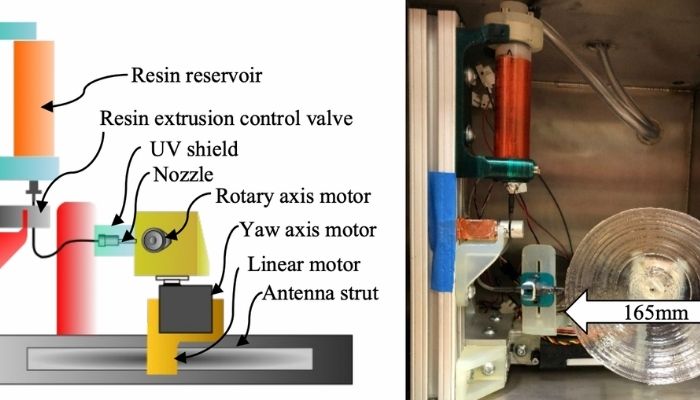

En matière de conception d’antennes, trois caractéristiques sont principales. Il faut un gain élevé, une large bande passante ainsi qu’un faible poids. Et c’est précisément ici qu’intervient l’innovation de Mitsubishi Electric. Le procédé développé par la société, qui est basée sur l’extrusion de résine et le durcissement par ultraviolets sous vide, permet d’imprimer en 3D des pièces dans l’espace en ne consommant que peu d’énergie. D’autant plus que, en créant des pièces in situ, l’entreprise évite de de nombreuses contraintes, notamment celles liées au lancement dans l’espace.

Pour parvenir à concevoir des pièces depuis l’espace, Mitsubishi Electric a opté pour une résine spéciale. Normalement, les résines disponibles dans le commerce ont un faible poids moléculaire et une pression de vapeur élevée. Ces matériaux ne sont donc pas recommandés pour les applications sous vide, car ils polymérisent prématurément. Dans le cas de Mitsubishi, les équipes utilisent une base oligomère à poids moléculaire élevé et à faible pression de vapeur pour obtenir la bonne viscosité. Une fois la polymérisation réussie, la résine devient un solide dont la résistance à la chaleur est d’au moins 400°C, une température supérieure à la chaleur maximale de l’orbite.

Schéma (à gauche) et photo (à droite) de l’imprimante 3D. (Crédits photo : Mitsubishi Electrics)

Que pensez-vous de l’impression en 3D de pièces destinées aux satellites ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Mitsubishi Electrics

Reste à faire une roue verticale inertielle avançant autour de la planète en anti-gravitation : c’est à dire en rotation inverse de celle d’un vélo ou d’une voiture…, et là, plus besoin de fusée, si trois de ces roues sont associées avec leurs axes tournant autour d’un centre vertical !