MIRA3D simplifie et optimise le flux de travail de la fabrication additive

L’un des pays qui connaît une croissance fulgurante dans le domaine de l’impression 3D est l’Inde. C’est dans ce contexte qu’est née MIRA3D, une entreprise qui a développé des solutions innovantes pour simplifier et optimiser le flux de travail de l’impression 3D, en particulier dans les industries qui exigent une grande précision et une grande fiabilité dans leurs processus de fabrication. Nous avons eu l’occasion de nous entretenir avec Mohit Kumar, cofondateur de MIRA3D, qui nous fait part de la vision de l’entreprise et de la manière dont son logiciel spécialisé contribue à transformer la préparation des pièces pour la fabrication additive.

3DN : Pouvez-vous vous présenter et expliquer votre lien avec l’impression 3D ?

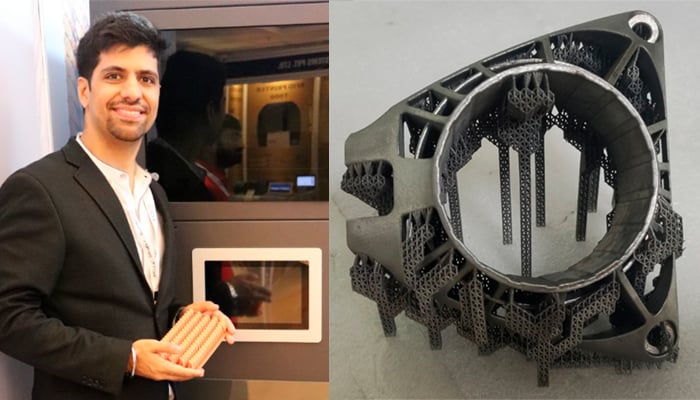

Je m’appelle Mohit Kumar et je travaille dans le secteur de la fabrication additive depuis près de 10 ans. Après avoir obtenu mon diplôme d’ingénieur en mécanique, j’ai créé ma première entreprise, 3Dware, en 2015, où nous avons construit la première imprimante 3D DLP industrielle de haut en bas et formulé nos matériaux exclusifs. J’ai ensuite décidé de me tourner vers l’espace logiciel avec MIRA3D, que j’ai cofondé pour simplifier et optimiser le flux de travail de l’impression 3D.

À gauche Mohit Kumar, cofondateurde MIRA3D.

3DN : Qu’est-ce que MIRA3D et comment est née l’idée de cette société ?

MIRA3D est un logiciel de préparation et d’inspection pour la fabrication additive créé par notre société Samisan Tech (le mot « Samisan » est une abréviation dérivée de « समीकरण संसार » qui se traduit par Monde des équations). Nous sommes une jeune équipe de mathématiciens et d’ingénieurs logiciels qui conçoivent des solutions spécifiques à des applications, en mettant l’accent sur la technologie de fabrication additive.

L’idée est née lorsque mon cofondateur, le Dr Jeet Desai, est rentré en Inde après avoir obtenu son doctorat en mathématiques appliquées à l’École polytechnique de Paris. Nous avons constaté qu’il existait un vide sur le marché des outils de réparation de mailles robustes et abordables, en particulier dans l’industrie de la bijouterie où ces outils sont essentiels. Ensemble, nous avons imaginé une plateforme qui relèverait des défis de longue date tels que la génération de supports et la réparation de mailles, tout en offrant des outils avancés tels que l’analyse de l’épaisseur des parois et l’imbrication en 3D. Ce qui a commencé par une focalisation sur la bijouterie s’est depuis développé pour servir une large gamme d’industries dans la fabrication additive.

3DN : Pouvez-vous nous en dire plus sur le progiciel MIRA3D Build Processing ? Qu’est-ce qu’il comprend ?

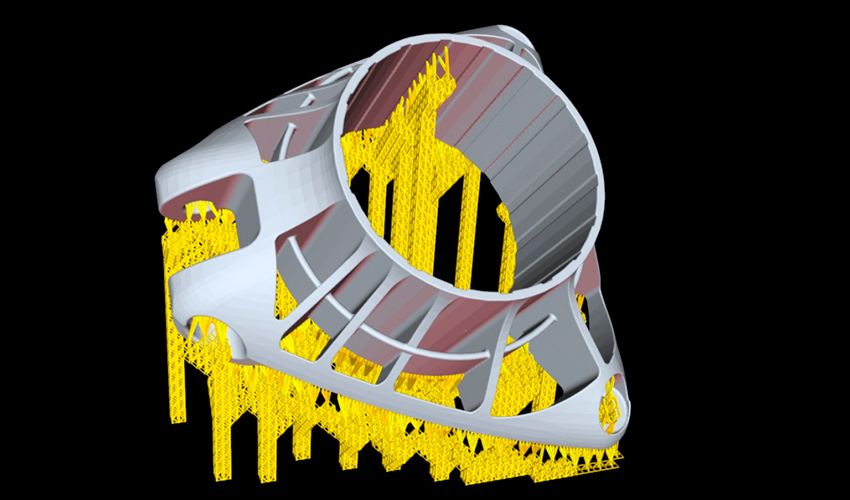

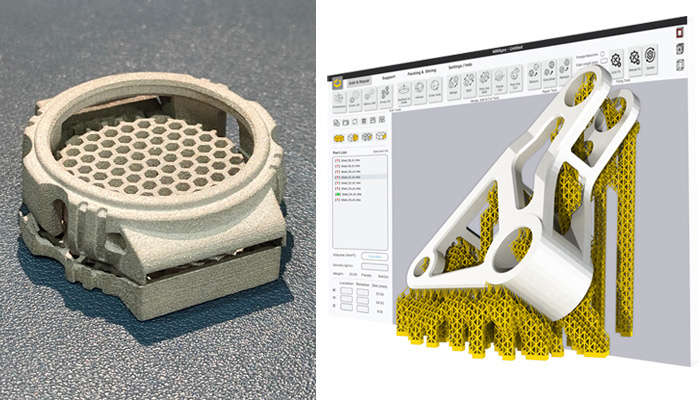

Le logiciel MIRA3D Build Processing simplifie le processus de préparation des pièces pour l’impression 3D. Les principales caractéristiques sont les suivantes :

- Réparation de maillage : une fonction AutoFix conçue pour traiter les fichiers volumineux et corriger les bords non pliés, les triangles qui se chevauchent, les trous et un assistant de réparation avec un mode rayons X, qui permet aux utilisateurs d’identifier rapidement les erreurs et les bords dénudés.

- Édition de maillage : déplacement polygonal, lissage préservant les caractéristiques, réduction des triangles et opérations booléennes (union/intersection/différence).

- Orientation paramétrique automatique : attribuez des pondérations personnalisées au temps d’impression, à la zone de surplomb et à la zone du plateau afin d’attribuer la meilleure orientation à une pièce donnée.

Cette solution logicielle simplifie le processus de préparation des pièces en 3D.

- Technologie de support OPF : notre support OPF (Optimised Path Finding) réduit considérablement le temps de post-traitement et le gaspillage de support.

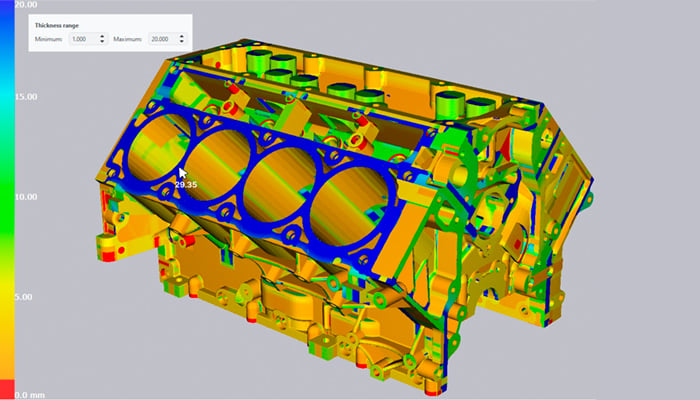

- Analyse instantanée de l’épaisseur des parois : affiche instantanément la carte d’épaisseur des parois pour plusieurs fichiers GB, sans qu’il soit nécessaire d’unifier le maillage. Les utilisateurs peuvent vérifier l’épaisseur en temps réel en survolant simplement la géométrie de la pièce et en mettant en évidence les zones d’épaisseur minimale.

- Inspection 3D : pour vérifier les variations dimensionnelles entre le scan 3D d’une pièce fabriquée et sa CAO correspondante.

La suite met l’accent sur la fiabilité, la facilité d’utilisation et la réduction du coût total de possession pour les entreprises qui utilisent des logiciels de fabrication additive.

3DN : Qu’est-ce qui différencie votre logiciel des autres solutions sur le marché de la 3D ?

En tant que société relativement nouvelle, nous nous concentrons sur la création de solutions spécialisées en collaboration avec des fabricants de machines, des professionnels de l’industrie et des sociétés de services. Par exemple, notre collaboration avec un fabricant de machines de moulage par liage de poudre métal nous a permis de préparer une solution en un seul clic pour les porte-outils qui ont des valeurs de déplacement différentes dans les directions XY et Z, ce qui est tout à fait unique. De même, notre technologie OPF, qui réduit le temps de post-traitement de 50 % et le poids du support jusqu’à 40 % pour les grandes pièces industrielles, a été développée principalement en tenant compte des besoins des services d’impression équipés d’imprimantes SLA industrielles.

Par conséquent, outre les outils de notre progiciel, notre principal facteur de différenciation est notre ouverture à la collaboration et notre capacité à créer des outils personnalisés pour des applications spéciales. Nous avons vendu notre logiciel à des services d’impression 3D, à des fabricants d’imprimantes 3D et à des clients des secteurs de la bijouterie, des soins dentaires et de l’automobile.

Crédits photo : MIRA3D

3DN : Comment voyez-vous l’industrie de l’impression 3D et MIRA3D dans 10 ans ?

Je vois l’impression 3D comme une technologie de fabrication clé pour les usines entièrement automatisées, l’impression 3D métal étant le fer de lance de la croissance industrielle. Avec la baisse des coûts des matériaux et des équipements, les entreprises numériseront leurs stocks, réduisant ainsi les coûts d’entreposage et repensant la fabrication traditionnelle. Cependant, pour une adoption plus large, le coût par pièce doit baisser et les processus doivent devenir plus cohérents, tant au niveau des résultats d’impression que des propriétés des matériaux.

Chez MIRA3D, nous nous efforçons de rendre le processus de préparation de la fabrication plus fiable et plus automatisé. Notre génération de supports est déjà précise et adaptative, et nous développons des outils pour modifier automatiquement les profils de support en fonction de la géométrie de la pièce, du matériau et de la machine. Des fonctions telles que l’analyse de l’épaisseur des parois peuvent déclencher des ajustements automatiques de la conception en fonction de contraintes définies par l’utilisateur, afin de minimiser les défauts de fabrication sans affecter la fonctionnalité ou l’esthétique de la pièce. En outre, nous intégrerons des outils de traçabilité qui permettront de suivre les pièces de la conception à la production. Ces améliorations ajouteront une couche de responsabilité et renforceront le contrôle de la qualité dans la fabrication additive.

3DN : Un dernier mot pour nos lecteurs ?

Compte tenu de la formation universitaire et technique de notre équipe principale, nous ne nous contentons pas d’être une simple société de développement de logiciels. Une autre partie de notre activité se concentre exclusivement sur la compréhension de l’utilité de l’impression 3D pour les entreprises qui ne l’ont pas encore explorée en tant que méthode de fabrication. Nous aidons nos clients tout au long du processus de conception et de développement grâce à l’expertise de notre équipe. Nous nous assurons également que la transition vers la fabrication additive est techniquement et commercialement viable.

Que pensez-vous du logiciel développé par MIRA3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits de toutes les photos : MIRA3D