Fabriquer des dispositifs médicaux grâce à la micro impression 3D

Si la fabrication additive est tant employée dans le secteur médical, c’est notamment grâce à sa capacité à produire des pièces sur-mesure, rapidement et à moindre coût. Elle permet de développer des projets innovants et d’accélérer la phase de conception de nouveaux outils et dispositifs. L’un des exemples illustrant parfaitement cela est le cas de l’entreprise américaine RNDR Medical. Fabricant de dispositifs médicaux, il a fait appel à la technologie de micro impression de Boston Micro Fabrication (BMF) pour imaginer un endoscope à usage unique pour l’endo-urologie. Grâce à la fabrication additive, l’entreprise a pu développer un embout distal précis, résistant et répondant aux contraintes de cette procédure opératoire.

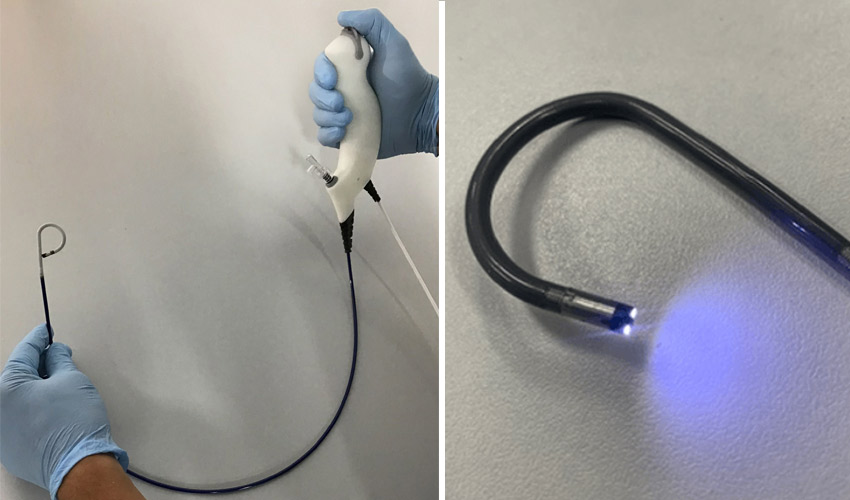

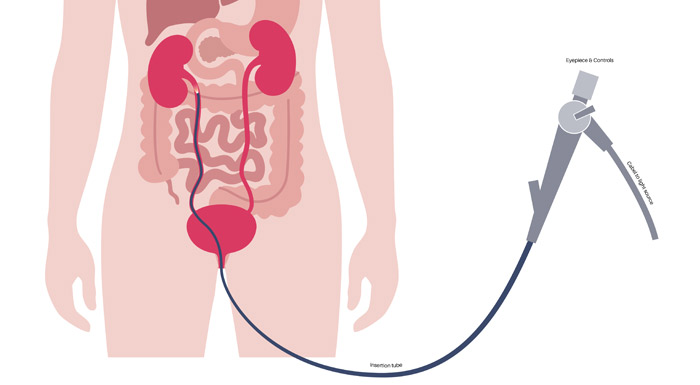

L’endo-urologie est la spécialité médicale qui traite de toutes les maladies des voies urinaires. Il s’agit d’utiliser ces canaux pour accéder au corps humain, sans ouvrir de tissu ou autre. Les professionnels s’appuient sur un matériel bien spécifique qui doit être suffisamment précis et petit pour pouvoir passer par ces canaux étroits. Dans le cas de RNDR Medical, l’endoscope imaginé intègre un embout distal qui abrite la puce de la caméra et la source d’éclairage ainsi que les voies d’écoulement des fluides. Un autre niveau de complexité est ajouté puisqu’il faut que l’embout en question soit atraumatique pour le corps étant donné qu’il s’agit de la partie qui va vers l’avant. Comment intégrer ces exigences dans un dispositif de quelques centimètres et maintenir un niveau de précision élevée ?

L’endo-urologie traite des maladies par voies urinaires au moyen de dispositifs extrêmement précis

Le choix du procédé de micro impression de BMF

La technologie de Boston Micro Fabrication peut apporter des réponses. Il s’agit d’un procédé de micro impression, basé plus spécifiquement sur la micro-stéréolithographie par projection (PµSL). Elle permet d’atteindre des résolutions d’impression très élevées – entre 2 et 50 microns – ainsi que des tolérances comprises entre 10 et 25 microns. Sa gamme de machines microArch® défie les résultats obtenus grâce au moulage par micro-injection qui est plus coûteux et surtout plus long. Dans le cas de RNDR Medical, les volumes de fabrication sont de quelques dizaines de milliers par an ce qui se traduit par un ROI plus long à atteindre via des méthodes de production traditionnelles.

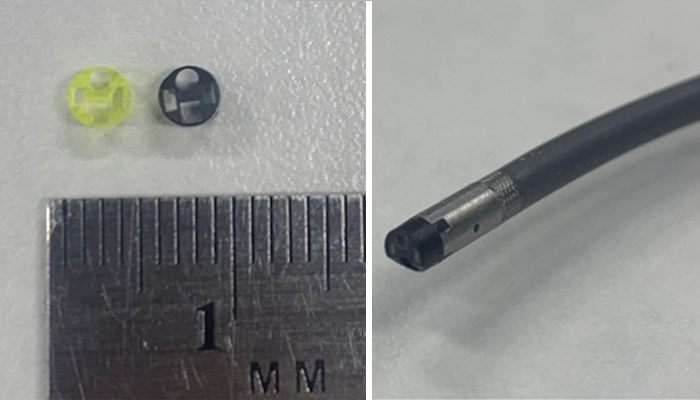

C’est donc pour ces raisons que l’entreprise a opté pour la technologie de micro impression de BMF. Les tolérances obtenues, ainsi que les détails possibles et l’épaisseur de paroi réalisable ont séduit les équipes. Elle a pu imprimer en 3D l’embout distal de son endoscope, en respectant les contraintes de taille (0,130″ de diamètre), mais aussi de géométries, et de résistance aux fluides – le composant doit être suffisamment hermétique pour empêcher à ces derniers d’y pénétrer. Le recours à la fabrication additive leur permet de diviser par deux les temps de développement et de lancer des phases de tests en quelques semaines au lieu de quelques mois.

La solution finale avec l’embout distal imprimé en 3D (crédits photo : RNDR Medical)

Vers la micro impression de dispositifs médicaux ?

Alors que les premières pièces réalisées étaient des prototypes, l’entreprise s’est rendu compte qu’elle pouvait s’appuyer sur le procédé de micro impression et les matériaux compatibles pour fabriquer des pièces finies, les embouts imprimés en 3D ayant résisté à une évaluation préclinique dans un environnement d’utilisation simulée. Anthony Appling, directeur et co-fondateur de RNDR Medical, explique : “La technologie d’impression 3D BMF est essentielle au développement rapide et itératif de composants de précision, car elle permet de bénéficier des avantages de la fabrication additive à l’échelle, du prototype à la production.”

A l’avenir, l’entreprise américaine espère accélérer l’impression 3D de composants fonctionnels et proposer des dispositifs sur-mesure innovants qui répondent aux exigences du secteur médical. En tout cas, la technologie de micro impression de BMF offre des résultats d’une très grande précision et résolution, adressant un marché qui tend vers la miniaturisation et des solutions moins invasives.

A gauche, l’embout distal micro imprimé à côté de l’embout micro moulé ; à droite le dispositif à usage unique (crédits photo : BMF)

John Kawola, CEO de BMF, conclut : « Les dispositifs médicaux ont toujours été l’un de nos principaux secteurs d’activité. Avec les progrès de la chirurgie mini-invasive et l’intégration de la robotique dans la chirurgie, nous avons constaté qu’il y avait une demande croissante pour des composants plus petits et plus complexes afin de faire progresser ces technologies. En tant qu’entreprise, BMF s’efforce de faire progresser l’innovation dans de nombreux secteurs, et le développement de nouveaux dispositifs médicaux de pointe dépend des technologies émergentes, telles que l’impression 3D de microprécision, qui permet la miniaturisation afin d’améliorer continuellement l’expérience et les résultats pour le patient. » Si vous souhaitez en savoir plus sur les machines de BMF et les possibilités qu’elles offrent pour le marché des dispositifs médicaux, n’hésitez pas à contacter les équipes !

Que pensez-vous de l’emploi de la micro impression 3D dans le secteur médical ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : RNDR Medical