Meltio et l’utilisation de la fabrication additive métal dans le secteur aérospatial

Il y a près d’un an, un nouvel acteur a fait son entrée sur le marché de la fabrication additive métal : Meltio. Cette entreprise, basée entre Las Vegas, les États-Unis et l’Espagne, a misé sur une technologie qui a connu une croissance de près de 80% ces dernières années et a su étendre au maximum son adoption, notamment dans le secteur aérospatial. A cette occasion, nous avons rencontré Brian Mathews, directeur de la technologie et de l’innovation de la marque, qui nous a parlé de l’entreprise et de ses projets en fabrication additive métal aérospatiale. Quelle est l’importance de l’arrivée d’une imprimante 3D métal dans l’espace ? En quoi son arrivée changerait-elle la Station spatiale internationale ? Profitant du premier anniversaire de la technologie 3E Metal Deposition, la société participera à l’événement virtuel ADDITIV digital World, dans le cadre de la conférence : « Industrial focus : additive manufacturing in the aerospace sector », notamment avec la NASA et Virgin Orbit.

3DN : Pouvez-vous vous présenter ainsi que votre première approche de l’impression 3D ?

Brian Matthews

Je m’appelle Brian Matthews et je suis titulaire d’un diplôme de troisième cycle en physique nucléaire. J’ai plus de 23 ans d’expérience dans la conception et l’analyse de systèmes d’énergie nucléaire avancés, ainsi que dans la fabrication avancée pour un large éventail d’industries et d’applications. Je me considère comme un entrepreneur à succès, ayant fondé une société de conseil nucléaire en 2012, une société verticalement intégrée de fabrication additive métal en 2015, et co-fondé une société mondiale de fabrication additive, Meltio, en 2019. Je suis le directeur de la technologie et de l’innovation pour Meltio et je supervise la R&D, les projets spéciaux et les activités d’incubation technologique de l’entreprise. Je suis titulaire de plusieurs brevets liés à la fabrication additive multi-lasers et j’ai investi dans plusieurs projets pionniers liés à l’impression 3D en micro-gravité.

3DN : Comment est née l’idée de développer la technologie de Meltio ?

Après deux décennies consacrées à la conception et à l’analyse de systèmes nucléaires avancés, je me suis rendu compte que sans une fabrication avancée, rapide et peu coûteuse, les projets d’ingénierie complexes ne sont pas possibles en raison de la complexité de la fabrication et des considérations de coût. Cela a permis de rapidement susciter l’intérêt pour la fabrication additive avancée. Après un examen complet de l’état de l’art en 2014/2015, la nécessité et l’opportunité de développer une technologie de pointe évolutive pour la fabrication additive métalliques sont apparues. L’application de l’impression 3D métallique aux systèmes d’énergie nucléaire était une bonne approche parce que les outils technologiques qui en résultent peuvent être rapidement appliqués à de nombreuses industries qui ont moins de contraintes et de défis de fabrication.

3DN : Pouvez-vous nous parler de la première approche de la technologie de Meltio dans le secteur aérospatial ?

Comme l’industrie nucléaire, l’industrie aérospatiale a un environnement réglementaire et des exigences similaires en matière de codes et de normes, ainsi qu’en matière de matériaux, de géométrie et de dimensions des pièces. Par conséquent, l’industrie aérospatiale représentait un secteur intéressant pour la technologie de Meltio, adaptée à ses applications.

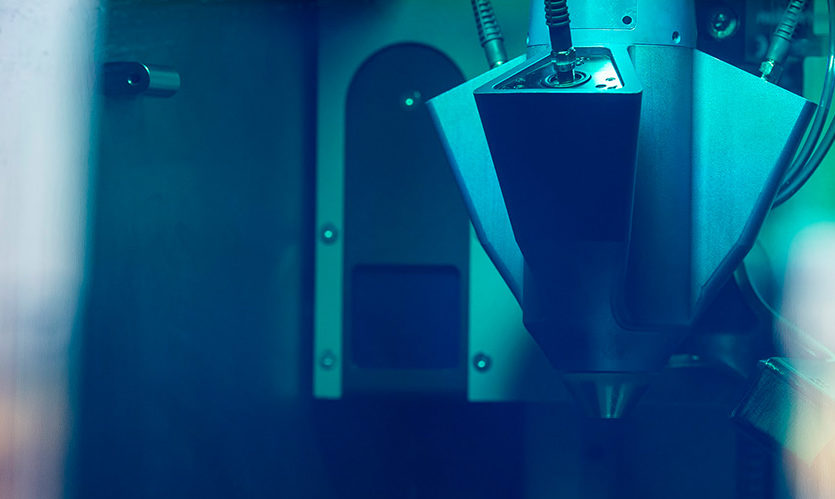

La clé de la technologie Meltio se trouve dans la tête d’impression multi-laser (crédits photo : Meltio)

Nous sommes actuellement impliqués dans plusieurs projets aérospatiaux. Dans le cadre d’une subvention du SBIR, nous avons développé et démontré la capacité de la fabrication additive de fils laser pour permettre l’assemblage de structures métalliques et la réparation de surfaces métalliques dans l’espace.

3DN : Selon vous, quelle est l’importance de l’adoption de la fabrication additive métal dans le secteur aérospatial ?

L’industrie aérospatiale a des exigences élevées en matière de matériaux, de propriétés de construction qui comprennent souvent des pièces en plusieurs matériaux et des géométries complexes. C’est pourquoi la technologie de Meltio a été développée en tenant compte de ces considérations. La disponibilité d’une technologie multi-matériaux évolutive peut réduire considérablement le délai de livraison des pièces, améliorer la conception et les performances des composants aérospatiaux (pièces plus légères avec des matériaux plus complexes et des performances plus élevées), ainsi que réduire les coûts.

L’impression 3D métal dans le secteur aérospatial permet d’améliorer la conception et les performances des composants aérospatiaux (crédits photo : Meltio)

3DN : Quels sont les futurs projets de Meltio dans l’industrie spatiale ?

Nous avons récemment lancé un projet novateur pour démontrer la nouvelle capacité de l’impression 3D métal en microgravité pour des applications spatiales et terrestres. La fabrication additive en microgravité est très prometteuse pour les applications où la minimisation de la matière dans la création de pièces et d’outils est positivement corrélée à la réduction des coûts et des risques de lancement. L’environnement de microgravité et l’élimination des processus physiques induits par la gravité offrent également la possibilité de produire des pièces, des composants et des outils en alliage métallique avec des propriétés matérielles supérieures qui ne peuvent être obtenues dans la fabrication terrestre. Notre solution pour la recherche en microgravité est l’imprimante MELTIO 0GM, qui est une imprimante rack ExPRESS à dépôt direct de métal (DMD) personnalisée pour les applications spatiales, qui permettra une impression rapide et à la demande de pièces métalliques dans l’environnement aux ressources limitées de la Station spatiale internationale. La technologie DMD, également connue sous le nom de dépôt de matière sous énergie concentrée, est connue pour être l’une des technologies de fabrication additive les plus polyvalentes, où un fil métallique est déposé sur un substrat et instantanément fusionné avec une source d’énergie (laser).

En plus de l’impression 3D orbitale, Meltio soutient les études d’application de plusieurs clients de l’aérospatiale qui souhaitent profiter des avantages de la technologie multi-métallique de la marque en termes de rapidité, de haute qualité et de faible coût.

L’imprimante 3D MELTIO 0GM permet d’imprimer des pièces sur la Station spatiale internationale (crédits photo : Meltio)

3DN : Un dernier mot pour nos lecteurs ?

Il existe plusieurs solutions intéressantes de fabrication additive sur le marché et les tendances récentes suggèrent fortement que l’impression 3D métal deviendra un processus de plus en plus important pour l’industrie aérospatiale. Cependant, Meltio est différent. Nous avons développé des technologies étroitement intégrées en adoptant un modèle de fabrication entièrement intégré verticalement. De plus, c’est la seule solution disponible sur le marché capable de fabriquer des pièces en plusieurs matériaux en utilisant à la fois du fil métallique et des matières premières en poudre, indépendamment ou simultanément, et sans nécessiter de modifications sur la machine. Cette nouvelle technologie offre des possibilités sans précédent pour améliorer les propriétés et les performances des composants aérospatiaux. Vous retrouverez davantage d’informations sur nos projets et sur notre technologie ICI.

Que pensez-vous de la fabrication additive métal dans l’aérospatiale ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

C’est magnifique, une nouvelle économie est en train de naître sous nos yeux, avec malheureusement un gros bémol, une absence totale de considération par les politiques et pourtant…

Les arbres ne grimperont jamais au ciel, mais les fusées réutilisables le dépassent largement!

The Expanse!

No Limit est le nouvel horizon, s’affranchir de l’apesanteur marque le début d’une croissance exponentielle!