MELD Manufacturing, l’impression 3D de pièces métalliques à l’état solide

Créée en 2018, l’entreprise MELD Manufacturing a développé une imprimante 3D métal un peu particulière : alors que la plupart des solutions actuelles s’appuient sur le processus de fusion qui consiste à faire fondre des particules de métal, cette machine opère par friction et pression afin de réaliser une déformation du matériau. Le métal peut ainsi être déposé couche par couche à l’air libre, supprimant ainsi la contrainte d’une chambre fermée remplie de gaz. La technologie MELD offre également la possibilité de réparer des pièces déjà existantes, comme le procédé de dépôt de matière sous énergie concentrée, d’ajouter des caractéristiques à la pièce ou de retravailler son revêtement. Elle est ainsi compatible avec davantage de métaux et permet la fabrication de pièces plus volumineuses. Nous avons rencontré la fondatrice et CEO de l’entreprise, Nanci Hardwick, afin d’en savoir plus sur ce procédé innovant.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec la fabrication additive ?

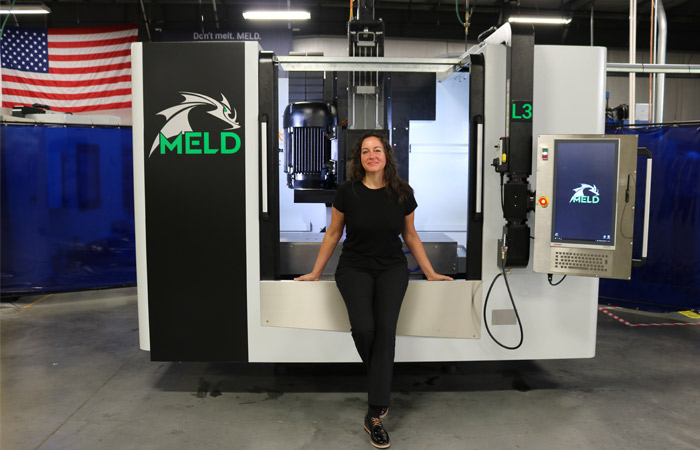

Bonjour, je m’appelle Nanci Hardwick et je suis une entrepreneuse qui a développé la technologie MELD pendant plus d’une décennie maintenant. J’ai officiellement lancé la société il y a deux ans.

Nanci Hardwick devant la machine MELD (crédits photo : MELD Manufacturing)

3DN : Pourquoi avez-vous créé MELD Manufacturing ?

Je crois que MELD a le pouvoir de redéfinir notre façon de faire les choses. L’entreprise contribue à une économie circulaire en réduisant les déchets dans la fabrication et en permettant la réutilisation des matériaux et des pièces qui seraient mis au rebut. Avec MELD, nous contribuons à faire progresser la fabrication dans le respect de l’environnement, car elle est peu gourmande en énergie et en déchets, et fonctionne à l’air libre.

3DN : Comment fonctionne votre technologie d’impression 3D métal ?

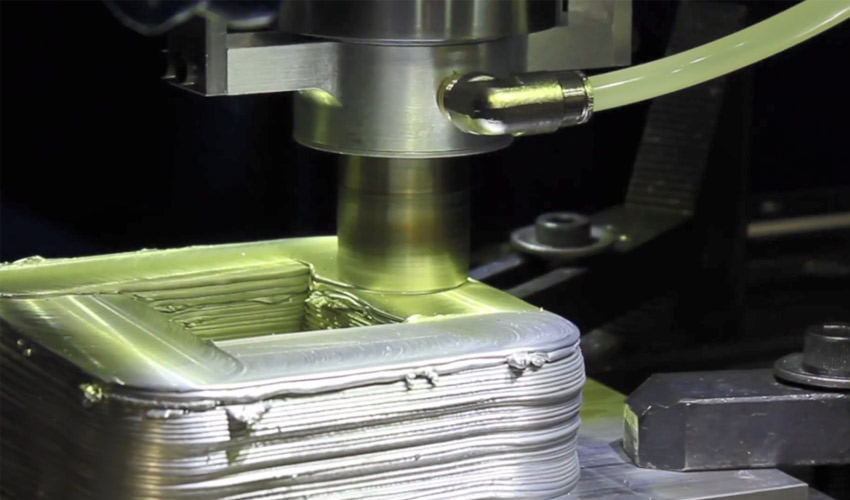

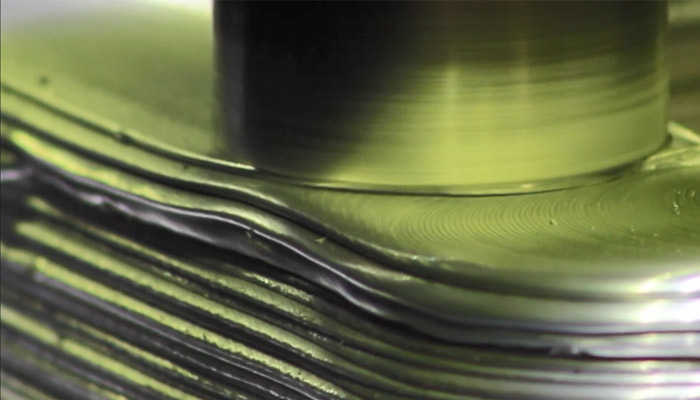

MELD ne ressemble à aucun autre procédé d’impression et appartient à sa propre catégorie de procédés car il ne fait pas fondre le métal. Il s’appuie en fait sur un processus thermo-mécanique qui produit une pression et une friction très élevées : celles-ci permettent la déformation plastique du matériau extrudé et du substrat sur lequel les couches sont déposées – rappelons que la déformation plastique correspond à la transformation irréversible d’une pièce qui se produit par un réarrangement de la position de ses atomes. C’est une technologie polyvalente car elle peut utiliser n’importe quel métal. Elle est simple et offre des résultats prévisibles. Elle est rapide et capable d’imprimer les pièces les plus grandes. Elle est également unique dans sa capacité à réparer les pièces existantes.

Crédits photo : MELD Manufacturing

3DN : Quels sont les défis liés à l’impression 3D grand format ? Comment les surmontez-vous ?

Le principal obstacle à l’impression 3D à grande échelle que MELD a pu surmonter est l’environnement d’impression. Les processus à base de fusion doivent être menés dans des chambres spéciales qui protègent le métal fondu de l’oxygène pendant la construction de la pièce. Au-delà des coûts, cela limite la faisabilité. La technologie MELD n’utilise pas ce processus de fonte et peut donc être réalisée à l’air libre, ce qui la rend extrêmement modulable.

3DN : Pour quel type d’applications MELD Manufacturing est-elle adaptée ?

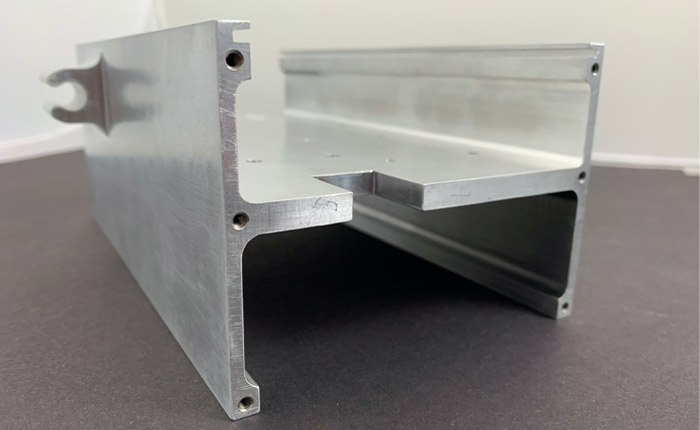

Les machines MELD peuvent fabriquer de grandes pièces dans n’importe quel métal. Que les utilisateurs ajoutent des caractéristiques sur des pièces comme des bossages, des rebords et des nervures, qu’ils construisent des pièces entières ou qu’ils en réparent, la même machine répond à leurs besoins.

Une pièce imprimée en 3D avec la technologie MELD (crédits photo : MELD Manufacturing)

3DN : A qui s’adresse votre machine ?

Certains des gains les plus importants proviennent de l’utilisation de la technologie MELD pour imprimer des métaux légers et très résistants. Par exemple, avec MELD, vous pouvez imprimer des pièces en titane. Ce matériau très coûteux est souvent utilisé dans des géométries de pièces qui voient jusqu’à 90 % de la matière usinée. Cela représente 90 % de déchets. En imprimant cette même pièce, nous n’utilisons que ce dont nous avons besoin, donc beaucoup moins de matière. Cela vient donc réduire les coûts associés. Le Ti64 imprimé avec la technologie MELD dépasse la norme ASTM pour les matériaux forgés. Cela signifie que vous pouvez désormais imprimer des pièces qui, auparavant, n’étaient possibles qu’en forgeant. Actuellement, un utilisateur peut attendre deux ans avant de recevoir certaines pièces forgées. Il est donc possible de réduire les délais de fabrication de plusieurs années à quelques heures, avec moins de coûts et moins de déchets.

3DN : Quels sont les futurs projets de MELD Manufacturing ?

Nous travaillons sur d’autres projets avec des matériaux de grande valeur, car beaucoup de ces métaux ne peuvent pas du tout être utilisés dans d’autres procédés de fabrication additive. Nous sommes impatients d’élargir notre réseau de distribution international en 2021 et de compléter notre offre d’équipements.

3DN : Un dernier mot pour nos lecteurs ?

Bien que nous soyons enthousiasmés par la taille des pièces et les performances des matériaux obtenus avec la technologie MELD, nous devons encore insister sur la capacité à réparer des pièces existantes. Non seulement la réutilisation est essentielle pour notre environnement, mais parfois des millimètres de matériau peuvent permettre d’économiser des centaines de milliers de dollars. Vous pouvez retrouver davantage d’informations ICI.

Que pensez-vous de ce procédé de fabrication additive métal ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !