#Startup3D : Mechnano produit des matériaux d’impression 3D aux propriétés supérieures

Bien que la fabrication additive se concentre principalement sur les processus eux-mêmes, les matériaux jouent un rôle important en termes de propriétés et de caractéristiques finales d’une pièce. C’est pourquoi la recherche et le développement se tournent de plus en plus vers la création de nouveaux matériaux pour l’impression 3D, qu’il s’agisse de composites, de métaux ou de plastiques. Parmi les entreprises qui travaillent sur des solutions innovantes, Mechnano, basée en Arizona, a été la première à introduire des nanotubes de carbone dans des résines afin d’améliorer leurs propriétés, notamment la résistance ou la capacité à obtenir des certifications en matière de décharge électrostatique (ESD). Nous nous sommes entretenus avec Mechnano pour en savoir plus sur ses résines, sur l’importance des matériaux antistatiques et plus encore.

3DN : Pourriez-vous vous présenter et expliquer votre lien avec l’impression 3D ?

Je m’appelle Olga Ivanova, également connue sous le nom de « Dr O », et je suis directrice des applications et de la technologie chez Mechnano. Je suis titulaire d’un doctorat en chimie, spécialisé dans les nanomatériaux. Lors de ma recherche d’une opportunité post-doctorale, mon objectif était d’explorer une nouvelle technologie ou un domaine scientifique novateur tout en apportant ma propre contribution. C’est ainsi que j’ai découvert une opportunité professionnelle à Virginia Tech, centrée sur les nanocomposites destinés à l’impression 3D.

Olga Ivanova

À cette période, je n’avais aucune connaissance de l’impression 3D et j’ai consacré mon temps à la comprendre en effectuant des recherches approfondies, notamment en lisant des articles, en effectuant des recherches sur le web et en regardant des vidéos sur les processus. Il ne m’a pas fallu longtemps pour développer une profonde affection pour cette technologie. J’ai saisi l’occasion et obtenu le poste, ce qui a marqué le début de mon parcours dans la fabrication additive.

3DN : Comment est né Mechnano ?

La vision initiale de Steven Lowder et Scott Gillette, les fondateurs de Mechnano, consistait à intégrer des nanotubes de carbone (NTC) dans les matériaux de fabrication additive afin d’en améliorer les propriétés. Grâce à des interactions constantes avec la communauté de l’impression 3D et à des analyses de marché approfondies, ces idées ont connu une évolution significative. Mechnano a bénéficié du soutien crucial des principales parties prenantes, lesquelles ont confirmé que l’intégration des nanotubes de carbone discrets offrirait les améliorations aux propriétés des matériaux. Cela permettrait à la fabrication additive de rivaliser efficacement avec les méthodes de fabrication traditionnelles.

Alors que nous étions engagés dans le processus de fonctionnalisation des nanotubes de carbone (NTC) pour la fabrication additive et que nous examinions attentivement nos premières formulations de matériaux utilisant cette technologie nanoscopique, nous avons surmonté avec succès les défis liés au lancement d’une nouvelle technologie sur le marché en tant que startup. C’est à ce stade que nous avons pris conscience de l’ampleur de la lacune sur le marché pouvant être comblée en proposant des résines ESD nano-uniformes. Ces résines ont la particularité de produire des pièces présentant une cohérence remarquable en termes d’indice ESD, par opposition à la variabilité d’ESD que l’on trouve dans les produits concurrents, créant des difficultés lors de la fabrication de produits électroniques.

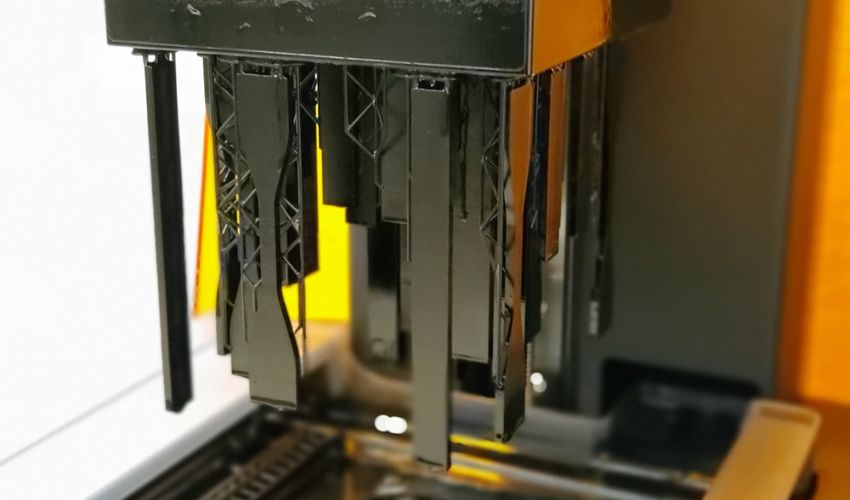

Mechnano est connu pour ses résines distinctives qui ont été améliorées grâce à l’utilisation de NTC.

Ainsi, notre principal axe de travail est centré sur les produits ESD. Nous proposons à nos partenaires formulateurs des mélanges-maîtres, servant de bases solides pour créer des matériaux innovants. En adoptant cette approche de « collaboration via les mélanges-maîtres », nous avons pu présenter sur le marché une variété de produits ESD. Cela inclut une résine ESD résistante ainsi que trois résines ESD rigides spécialement conçues pour répondre aux exigences de température des procédés de fabrication électronique, comme la cuisson et l’interconnexion. Ces produits, tous dotés de performances ESD nano-uniformes, gagnent en importance dans des secteurs tels que les semi-conducteurs, l’emballage et la microélectronique.

3DN : Pouvez-vous nous expliquer le fonctionnement des matériaux ESD de Mechnano et leurs avantages pour la fabrication additive ?

Permettez-moi tout d’abord de vous présenter brièvement les décharges électrostatiques (ESD). Une décharge électrostatique se produit lorsque deux objets portant des charges électriques opposées entrent en contact, générant un flux soudain d’électricité. Cette décharge peut varier d’un choc léger à une décharge potentiellement mortelle. Même une tension ESD relativement faible, comme 20 volts, peut causer des dommages aux pièces microélectroniques, souvent engendrés lors de la fabrication et de l’assemblage. Les conséquences possibles incluent des performances défectueuses, des dommages permanents, ainsi que des réparations ou remplacements coûteux de pièces. De plus, les décharges électrostatiques sont particulièrement dangereuses dans les environnements contenant des substances inflammables.

Trois catégories de matériaux sont utilisées pour prévenir et maîtriser les décharges électrostatiques. Les matériaux conducteurs, caractérisés par une faible résistance, facilitent le déplacement des électrons, transférant l’électricité vers le sol ou d’autres objets conducteurs. Les matériaux dissipatifs, quant à eux, permettent un flux plus lent et mieux contrôlé des charges vers le sol. Enfin, les matériaux antistatiques réduisent ou éliminent l’accumulation de charges électrostatiques.

Les résines de Mechnano ont de nombreuses applications

Mechnano exploite sa technologie exclusive appelée D’Func (Discrete, Dispersed, and Functionalized Carbon Nanotubes) pour rendre les pièces produites par impression 3D aptes à dissiper l’électricité statique, tout en préservant les performances mécaniques du matériau de base. L’objectif principal est de résoudre le problème naturel d’agglomération des nanotubes de carbone (NTC) en gros groupes, en les maintenant de manière discrète et en fonctionnalisant les parois latérales pour éviter une nouvelle agglomération. Nous contrôlons avec précision les niveaux de charge en NTC pour obtenir la résistance de surface souhaitée. L’intégration de D’Func dans les composants garantit une décharge électrostatique nano-uniforme, facilitant ainsi le déplacement sûr et progressif des charges vers la terre.

3DN : Pourriez-vous nous donner un exemple d’application spécifique de vos matériaux ESD ?

De nombreux composants nécessitent une dissipation de l’électricité statique. Jusqu’à récemment, la fabrication de pièces sécurisées contre les décharges électrostatiques avec les techniques d’impression 3D était limitée aux formes larges sans détails fins. Les options étaient soit l’usinage, soit le moulage, pour obtenir des pièces avec une finition de surface lisse ou des caractéristiques complexes. Cependant, Mechnano a changé cela en développant des résines de photopolymérisation en cuve stables et sûres pour les ESD. Ces résines permettent de remplacer les pièces usinées ou moulées par la technologie d’impression 3D. Cela facilite non seulement la fabrication de prototypes pour de nouveaux produits ou de petites séries de composants tels que des plateaux JEDEC, des pinces, des connecteurs circulaires, des embouts de distribution, mais ouvre également la possibilité de gérer des processus à haute température.

Voici un exemple concret d’application à haute température : un client avait besoin rapidement d’un support pour faire passer une carte de circuit imprimé par un processus de refusion à une température de 245°C. Pour ce faire, il a utilisé un logiciel de conception assistée par ordinateur (CAO) pour créer le support, puis l’a envoyé à un atelier d’usinage où un support en aluminium a été fabriqué et livré en deux semaines. Un processus de vérification a été effectué pour garantir un ajustement parfait avec la carte de circuit imprimé. En cas de problème, obtenir un support de remplacement demandait deux semaines supplémentaires, ce qui pouvait entraîner la perte du projet. Afin de minimiser ce risque, une marge de sécurité a été intentionnellement ajoutée pendant la conception du support, en augmentant légèrement la taille de la poche pour garantir une réussite dès le premier essai. Cependant, cette approche a conduit à des performances inférieures en raison d’un ajustement moins optimal.

Plus récemment, Mechnano a dévoilé un matériau ESD résistant aux hautes températures.

En utilisant notre résine ESD à haute température, notre client peut construire et durcir le support aux dimensions précises avant que la carte ne soit livrée. Si la carte de circuit imprimé ne convient pas, il est possible d’apporter rapidement toutes les modifications nécessaires à la conception. La version mise à jour peut ensuite être imprimée, ce qui permet d’utiliser immédiatement un support adapté avec précision et résistant à la chaleur.

3DN : Quels sont les projets futurs de Mechnano ?

Nos partenaires formulateurs ont montré un vif intérêt pour la fonctionnalisation des nanotubes de carbone (NTC) afin d’intégrer la conductivité et le durcissement radique dans les résines de fabrication additive. Bien que ces développements soient certainement stimulants, les projets les plus importants en termes de volume se concentrent sur nos poudres et pastilles utilisées dans le processus de frittage laser. Nous avons réussi à appliquer D’Func sur des matériaux tels que les polycétones, les polyamides et les PEEK, transformant ainsi ces poudres initialement isolantes en poudres capables de dissiper l’électricité statique avec un impact minime sur leurs propriétés mécaniques. De plus, Mechnano a intégré avec succès D’Func dans des granulés de polycarbonate pour obtenir des capacités de décharge électrostatique. Notre équipe travaille activement sur le développement de deux autres produits et nous sommes impatients de partager ces innovations passionnantes avec vous. Restez à l’écoute pour d’autres mises à jour.

3DN : Un dernier mot pour nos lecteurs ?

Si vous utilisez actuellement de l’aluminium usiné, des pièces composites ou le moulage par injection pour répondre à vos besoins en termes d’ESD, il est fortement recommandé d’envisager la fabrication additive pour les applications qui nécessitent des délais d’exécution rapides, des gammes d’ESD très précises ou devant supporter des températures extrêmement élevées. Il est fort probable que l’impression 3D vous permette de fabriquer des composants ESD nano-uniformes, qui non seulement répondent à vos attentes en termes de performances, mais les dépassent. Pour en savoir plus sur Mechnano, visitez notre site Web ICI.

Que pensez-vous de Mechnano? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos: Mechnano