Imprimer en 3D des matériaux thermodurcissables sans support : une nouvelle approche plus rapide

Et si les procédés résine pouvaient s’affranchir des supports d’impression et ainsi faciliter le processus de fabrication ? C’est la réflexion menée par des chercheurs de l’université de Xiamen et de l’université de Californie à Berkeley : ensemble, ils ont imaginé une nouvelle approche pour concevoir des pièces à partir d’un matériau thermodurcissable sans recourir à une structure de soutien supplémentaire. Pour cela, ils ont utilisé une technique de “Direct Ink Writing” associée à un système de solidification par laser. Plusieurs pièces ont été imprimées afin de démontrer les capacités de cette technique : on voit bien qu’elles peuvent tenir debout toutes seules – reste à savoir si elles sont tout aussi durables dans le temps.

Si de nombreux utilisateurs sont séduits par la précision de l’impression 3D résine, elle présente encore certains défis comme des temps de post-traitement qui peuvent être longs et rallonger tout le workflow de la fabrication. Il faut en effet retirer les supports d’impression, laver la pièce et la recuire au besoin. Si certains fabricants cherchent à réduire au maximum ces contraintes, ce n’est pas encore une pratique très répandue sur le marché et il reste des progrès à faire. De plus, la création de ces supports n’est pas toujours évidente car les propriétés du matériau ne facilitent pas le maintien de la structure avant la solidification. C’est là que cette nouvelle recherche fait son apparition.

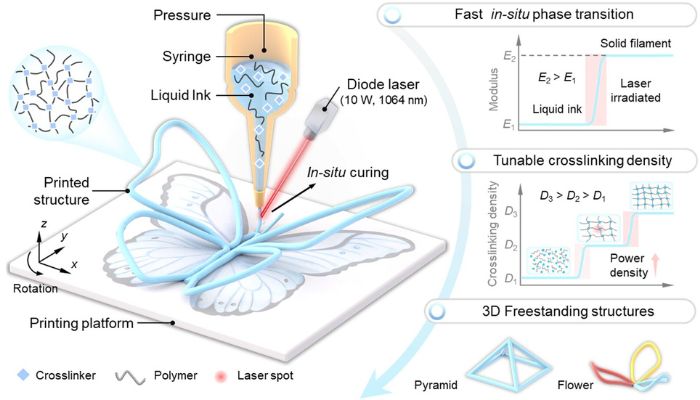

La technique utilise un laser capable de solidifier directement le matériau

Dezhi Wu est co-auteur principal de l’article derrière cette recherche. Elle explique : “Les matériaux thermodurcissables (tels que les silicones) sont largement utilisés dans les applications d’ingénierie et d’infrastructure. Cependant, leurs processus d’impression 3D souffrent d’un temps de durcissement prolongé et compliquent les structures de soutien nécessaires à la fabrication de structures autonomes, car celles-ci s’affaissent et s’effondrent avant la solidification. Les outils de fabrication laser de notre laboratoire sont utilisés pour imprimer directement des matériaux d’encre thermodurcissables afin de durcir l’encre instantanément.”

Les chercheurs s’appuient donc sur un laser qu’ils peuvent diriger pour solidifier directement le matériau dès qu’il sort de la seringue utilisée. Cette approche permet d’accélérer le processus d’impression puisque la résine est directement durcie – on ne vient pas plonger le plateau dans le réservoir par exemple, ou projeter des gouttelettes sur un plateau. De plus, la technique s’affranchit de supports d’impression : les chercheurs sont capables d’imprimer “dans les airs”.

Un autre avantage expliqué par les chercheurs est que ce procédé permettrait de programmer les propriétés mécaniques et électriques des matériaux. Dezhi Wu déclare : “Les propriétés des structures 3D imprimées sont programmables. Par exemple, la rigidité mécanique locale et la conductivité électrique peuvent être ajustées à l’aide des paramètres d’impression, de sorte que différentes zones puissent être rendues plus souples ou plus rigides, et que leur conductivité puisse être élevée ou faible.”

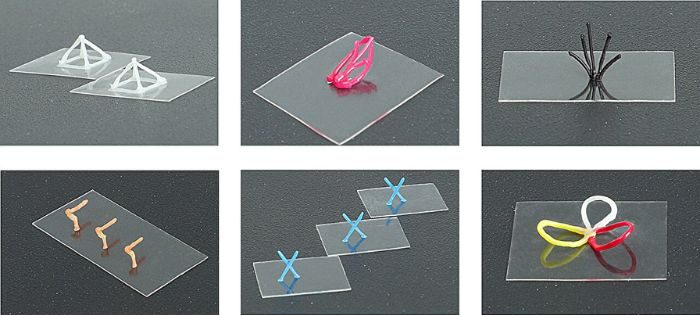

Exemple de pièces imprimées en 3D

L’équipe a imprimé en 3D plusieurs structures pour démontrer le potentiel de sa technique. On retrouve des capteurs souples, des composants électroniques extensibles ou encore des robots magnétiques.

Dezhi Wu conclut : “Nous prévoyons désormais de mettre en place une plateforme d’impression 3D robuste pour la construction d’appareils souples et multifonctionnels. Nous allons également élargir la gamme d’encres imprimables et étudier les paramètres d’impression optimaux pour des applications industrielles, telles que l’électronique flexible, les puces organiques, etc.” En attendant ces développements, vous pouvez retrouver l’étude ICI.

Que pensez-vous de cette nouvelle technique d’impression 3D avec des matériaux thermodurcissables ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Nature Electronics