Des plastiques auto-contrôlés : des chercheurs de Glasgow impriment en 3D des matériaux auxétiques

Imaginez que vous étirez un matériau, par exemple un élastique. Plus vous l’étirez, plus il s’amincit. Un groupe de chercheurs de l’université de Glasgow a conçu un matériau qui fait l’inverse : des matières plastiques qui s’élargissent lorsqu’on les étire. Il s’agit de matériaux auxétiques, et les chercheurs sont parvenus à ce comportement unique grâce à une ingénierie minutieuse et à l’impression 3D de géométries internes. Mais comment ces plastiques sont-ils fabriqués exactement et quelles sont leurs applications ?

Fin juin, l’équipe a fait état d’une percée dans le développement et la conception de nouvelles structures auxétiques à l’aide de plastiques techniques de haute performance. La recherche, publiée dans Materials Horizons, démontre comment la fabrication additive peut créer des matériaux auto-surveillés avec des propriétés programmables telles que la résistance, l’extensibilité et la sensibilité à la déformation. En général, les matériaux auxétiques présentent des caractéristiques mécaniques extraordinaires, telles qu’une meilleure absorption de l’énergie et une meilleure tolérance aux dommages, de sorte que les plastiques mis au point par l’équipe de Glasgow ont un potentiel pour de nombreuses applications.

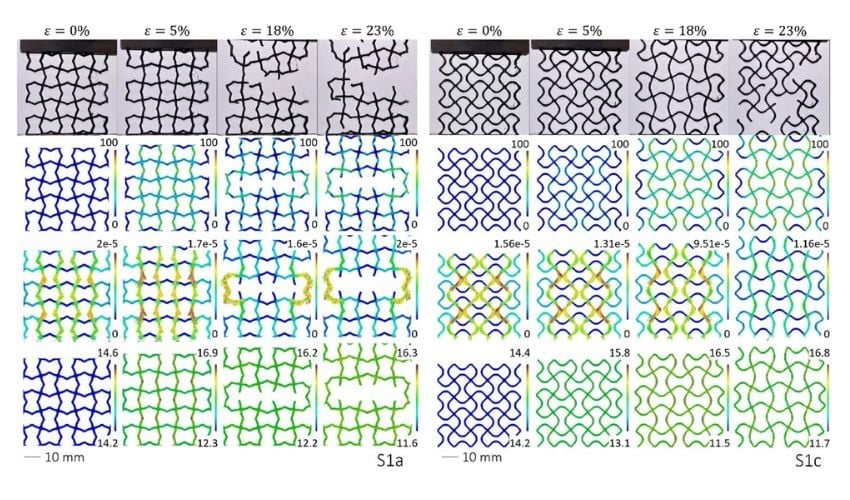

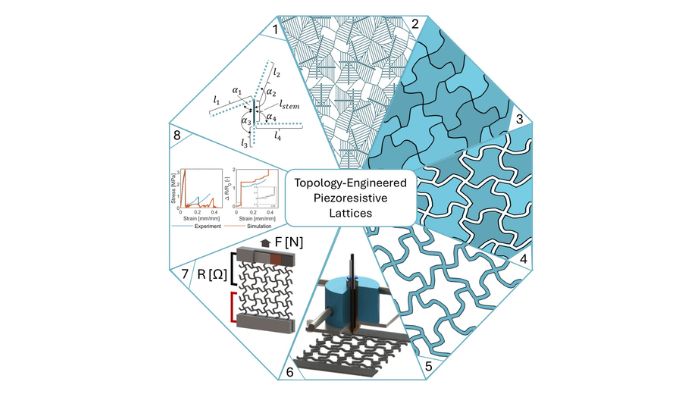

Illustration de l’étude de Glasgow (crédits photo : Johannes Schneider et al./Materials Horizons)

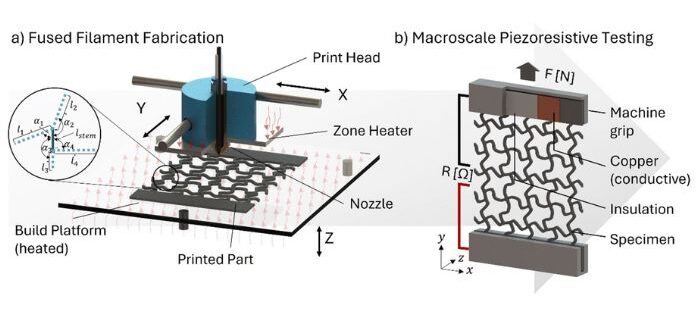

Les chercheurs ont utilisé une imprimante 3D FDM Apium P220 d’Apium Additive Technologies GmbH, avec du PEEK, pour créer ces structures. Le PEEK est un thermoplastique semi-cristallin solide qui résiste non seulement à la chaleur et à l’usure, mais qui est également capable de remplacer certains métaux en raison de son rapport résistance/poids. En outre, ce matériau est léger et biocompatible, et il est déjà largement utilisé à des fins d’ingénierie et biomédicales. L’utilisation du PEEK a permis aux chercheurs de contrôler avec précision le comportement mécanique et électrique.

« Nous avons montré qu’il est possible de concevoir des réseaux de PEEK qui sont non seulement auxétiques, mais aussi capables de détecter les déformations et les dommages sans nécessiter d’électronique intégrée », a déclaré le professeur Shanmugam Kumar, auteur correspondant de l’étude et expert en matériaux et en fabrication additive à l’école d’ingénierie James Watt de l’université de Glasgow.

Le processus de fabrication

Ce qui rend le matériau auto-détecteur, c’est un phénomène appelé piézorésistivité. Ce dernier permet aux matériaux de « sentir » la façon dont ils sont étirés, comprimés ou impactés. Les chercheurs y sont parvenus en créant une famille de réseaux 2D à partir de quatre types de matières premières à base de PEEK, dont trois ont été infusés avec des nanotubes de carbone. Ces nanotubes confèrent au plastique une conductivité électrique qui lui permet d’agir comme un capteur. Lorsque les structures lattices sont déformés sous l’effet d’une contrainte mécanique, leur résistance électrique interne change de manière mesurable.

Illustration du processus d’impression (crédits photo : Johannes Schneider et al./Materials Horizons)

L’équipe de Glasgow a créé des modèles basés sur des unités répétitives ayant la forme d’un « Y » à double extrémité, créant un agencement branche-tige-branche. Ce cadre leur a permis de produire un plus grand nombre de modèles et d’affiner les propriétés mécaniques de chaque structure en modifiant des paramètres tels que l’épaisseur, l’angle et l’espacement. L’équipe a fini par compiler un catalogue de matériaux présentant différents niveaux d’auxéticité, de rigidité, de résistance et de sensibilité à la déformation et/ou à l’endommagement.

Pour accompagner les matériaux nouvellement développés, les chercheurs ont créé un modèle informatique permettant de prédire le comportement de ces matériaux dans différentes conditions de chargement. Cet outil saisit avec précision la manière dont la résistance électrique des réseaux change en réponse à une contrainte mécanique, ce qui leur permet d’optimiser le comportement du matériau en simulation avant d’imprimer en 3D un échantillon physique. « En combinant la conception, la fabrication et la modélisation prédictive, nous pouvons désormais créer des matériaux qui se comportent exactement comme il faut pour une application donnée, qu’il s’agisse d’absorber un impact, de détecter un dommage ou de se déformer de manière contrôlée », a déclaré M. Kumar. Cela signifie que nous pouvons évoluer vers une philosophie de « conception pour la défaillance », où les matériaux ne sont pas seulement solides et légers, mais aussi intelligents, capables de surveiller leur propre intégrité au fil du temps.

Des applications diverses pour ces matériaux auxétiques

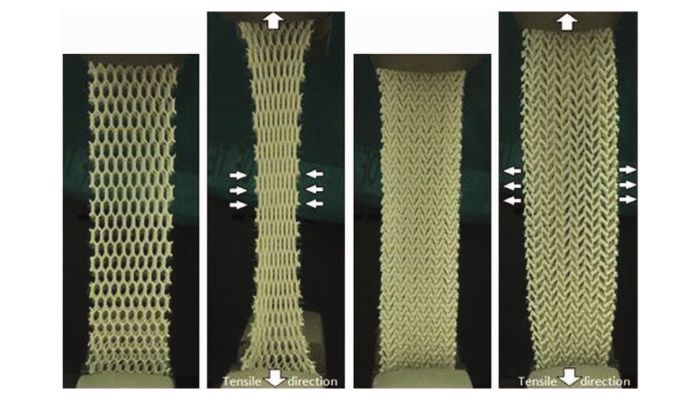

L’étude actuelle s’appuie sur une étude précédente que l’équipe a réalisée avec du PLA infusé de noir de carbone, où elle a créé une bibliothèque de 56 structures lattices auxétiques différentes. Pour cette étude précédente, publiée l’année dernière, l’équipe a conçu des treillis capables de s’étirer considérablement, de détecter de minuscules déformations ou de résister à des charges élevées. À l’instar des structures en PEEK, celles en PLA peuvent conduire l’électricité et réagir aux déformations mécaniques par des changements de piézorésistivité. « Les conceptions à base de PLA sont idéales pour des applications temporaires telles que les échafaudages intelligents dans les implants biomédicaux à faible charge, ou les capteurs jetables intégrés dans les équipements sportifs », a ajouté M. Kumar. Les matériaux à base de PEEK, quant à eux, ouvrent la voie à des composants intelligents permanents et porteurs dans des environnements beaucoup plus exigeants.«

Comparaison entre les tissus d’écartement conventionnels et auxétiques, à partir d’une étude différente. (crédits photo : Wang Z, Hu H.)

Quelles sont les applications possibles des matériaux PEEK ? M. Kumar a énuméré plusieurs possibilités, notamment les implants orthopédiques intelligents, les revêtements aérospatiaux et les technologies portables. Le PEEK pourrait également être utilisé pour les structures de véhicules résistantes aux chocs et pour le contrôle de la santé des structures. Il conclut : « Nous donnons essentiellement aux concepteurs une boîte à outils pour construire la prochaine génération de matériaux multifonctionnels, aussi intelligents que solides. » Pour en savoir plus, lisez l’étude ICI.

Que pensez-vous des matériaux auxétiques imprimés en 3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn.

*Crédits photo de couverture : Johannes Schneider et al./Materials Horizons