Rigide ou élastique ? Le matériau plastique qui change de propriétés grâce à l’impression 3D

Ces dernières années, de nombreux projets de recherche universitaire se sont tournés vers le développement de matériaux multifonctionnels grâce à la fabrication additive. Dans le domaine médical, par exemple, il est important de développer des tissus capables de régénérer des organes ou des structures osseuses, ainsi que de concevoir des dispositifs biomédicaux de pointe. Parallèlement, dans d’autres secteurs, des efforts se concentrent sur la création de nouvelles architectures imprimables en 3D, offrant une vaste gamme d’applications potentielles.

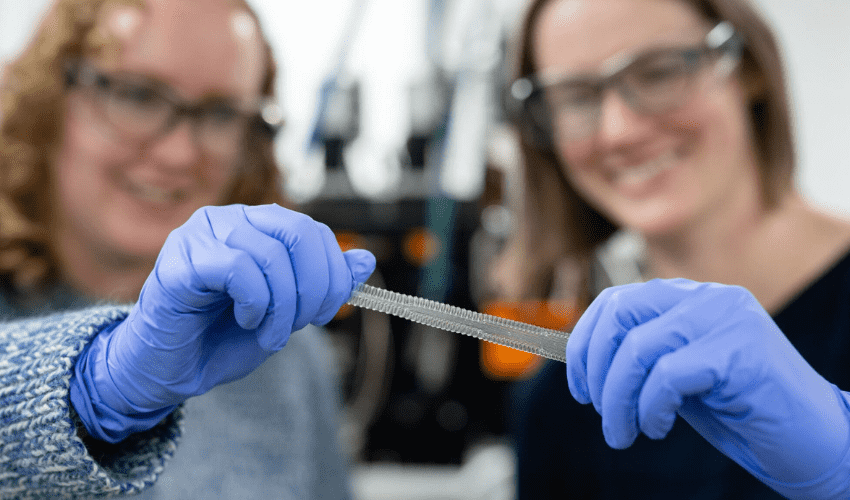

Pour le démontrer, Alice Fergerson et l’équipe d’ingénieurs de l’université de Princeton, dirigée par Emily Davidson, ont développé un matériau plastique capable de s’adapter à différents niveaux de flexibilité. Ce matériau, composé d’une classe de polymères appelés TPE, permet la conception et la fabrication de structures souples imprimées en 3D dont la rigidité peut être modulée. Grâce à l’impression 3D, les ingénieurs ont pu contrôler les propriétés physiques de ce matériau, permettant au tissu de s’étirer et de se plier de manière répétée dans une direction tout en conservant une rigidité dans une autre.

Les caractéristiques du matériau plastique

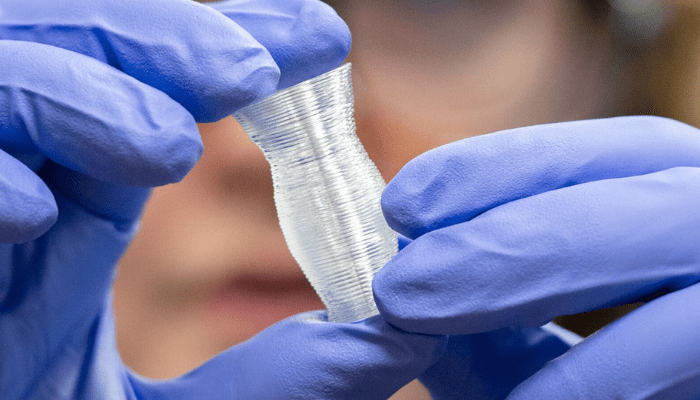

L’élastomère thermoplastique sélectionné par l’équipe d’ingénieurs de l’université de Princeton est un copolymère séquencé qui peut être moulé lorsqu’il est fondu. En refroidissant, il se solidifie pour former une structure élastique. Ce phénomène s’explique par le comportement des composants internes du copolymère, composés d’homopolymères, qui se séparent comme l’huile et l’eau plutôt que de se mélanger. Les chercheurs ont tiré parti de cette caractéristique pour créer un matériau constitué de cylindres rigides dispersés dans une matrice élastique, ce qui permet au matériau de rester flexible tout en conservant ses propriétés internes.

Les structures cylindriques rigides de ce matériau plastique ont une épaisseur de 5 à 7 nanomètres et sont intégrées dans une matrice polymère élastique. Pour mieux appréhender cette échelle, voici deux comparaisons : un cheveu humain mesure environ 90 000 nanomètres de diamètre, tandis qu’une hélice d’ADN a un diamètre d’environ 1 nanomètre. Les chercheurs ont également étudié comment la vitesse d’impression et l’extrusion contrôlée du matériau peuvent être utilisées pour moduler les propriétés physiques du matériau imprimé. Grâce à l’impression 3D, les cylindres peuvent être orientés au niveau du nanomètre, ce qui permet de créer un matériau offrant une rigidité localisée tout en maintenant des zones souples et élastiques.

Ses propriétés d’autoréparation

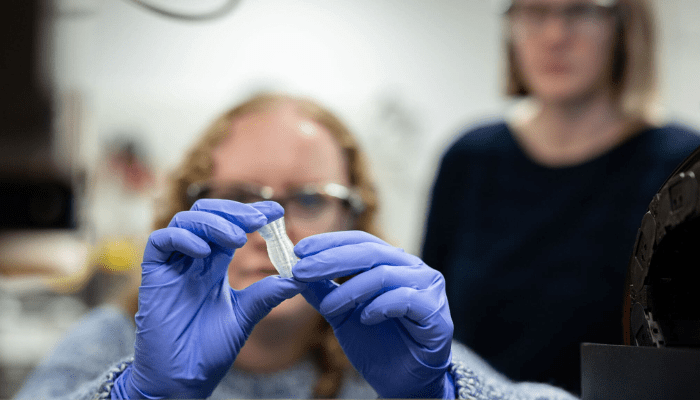

L’aspect le plus intéressant de ce processus réside dans le recuit thermique de la matière plastique et ses propriétés d’autoréparation. Alice Fergerson a expliqué que le recuit thermique améliore de manière significative les propriétés du matériau après l’impression. Ce procédé permet aux objets imprimés en laboratoire d’être réutilisés plusieurs fois et même de se réparer eux-mêmes s’ils sont endommagés. Pour démontrer ces propriétés d’autoréparation, les chercheurs ont découpé un échantillon flexible du matériau imprimé et l’ont réparé par recuit. Selon leurs observations, le matériau réparé ne présentait aucune différence notable par rapport au matériau d’origine.

M. Davidson souligne que des matériaux similaires utilisés dans d’autres contextes sont très coûteux et nécessitent un traitement complexe, comme une extrusion contrôlée suivie d’un traitement à la lumière ultraviolette. Le coût de ces matériaux peut atteindre environ 2,50 dollars par gramme. En revanche, l’élastomère thermoplastique utilisé dans ce projet coûte seulement environ un centime par gramme et peut être imprimé à l’aide d’imprimantes 3D commerciales. Cela rend ce matériau non seulement économique, mais aussi accessible pour des solutions d’impression à faible coût.

L’un des principaux objectifs du projet était de développer des matériaux souples avec des propriétés mécaniques ajustables localement, tout en adoptant une approche économique et facilement extensible pour l’industrie. Emily Davidson estime que cette méthode de conception de matériaux souples avancés pourrait trouver des applications dans divers domaines, tels que la robotique souple, les dispositifs médicaux, les prothèses, ainsi que les semelles de chaussures personnalisées à haute performance. La prochaine étape pour l’équipe de recherche sera de créer de nouvelles architectures imprimables en 3D, compatibles avec des applications telles que l’électronique portable et les dispositifs biomédicaux.

Que pensez-vous de ce matériau aux propriétés flexibles ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Princeton Engineering