Pourquoi L’Oréal a-t-il investi dans la fabrication additive ?

De nombreux groupes industriels ont misé sur la fabrication additive pour gagner en agilité, proposer des produits plus innovants ou alléger des processus de production parfois trop lourds. Pour les biens de consommation, elle apporte surtout une plus grande personnalisation, un avantage non-négligeable puisqu’il est désormais possible de proposer des solutions sur-mesure rapidement, impossibles à concevoir autrement. Le géant L’Oréal l’a bien compris et a commencé à s’intéresser aux technologies 3D il y a près de 26 ans pour concevoir des packagings plus innovants. Depuis, le groupe français a diversifié ses usages et possède une soixantaine d’imprimantes 3D dans le monde entier. Nous avons rencontré Anne Debauge, Additive Community Leader, et Matthew Forrester, Additive Technical Leader, afin de comprendre ce qu’apporte la fabrication additive à L’Oréal et quels sont ses futurs projets.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec la fabrication additive ?

Matthew : Bonjour, Matthew Forrester, je suis responsable du déploiement de la fabrication additive sur nos sites où la technologie peut apporter de l’agilité dans les secteurs du prototypage, des outils industriels, de la production directe, et plus globalement là où elle peut créer des solutions permettant de générer des bénéfices.

Bonjour, Anne Debauge. Ma mission est d’accélérer l’implémentation des nouvelles technologies pour réduire le temps de développement de nos produits, et dans ce cadre, mon rôle et d’animer l’ensemble de la communauté fabrication additive.

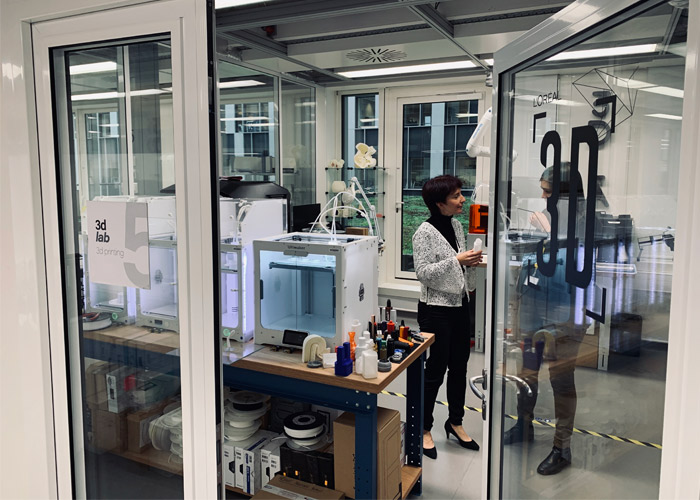

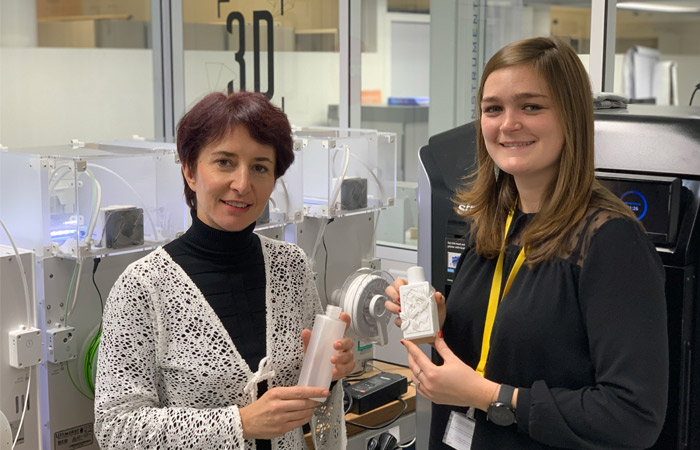

Matthew Forrester et Anne Debauge de L’Oréal

3DN : Depuis quand L’Oréal utilise-t-il la fabrication additive ? Dans quelles technologies avez-vous investi ?

Anne : Nous avons acheté notre première imprimante FDM sur notre site de conception packaging aux US en 1993. Jusqu’à 2018 nos différents centres de conception utilisaient la fabrication additive en sous-traitance pour la validation de maquettes packaging (boitiers de maquillage, flacons, etc.) et 3 usines s’étaient équipées de machines FDM et SLA avec Formlabs.

En 2018 nous avons entamé un programme de transformation digitale de nos opérations partant du constat que nos consommateurs ont plus changé ces 3 dernières années que sur les 30 dernières. La première priorité de ce programme est de diviser par deux notre temps de développement de produit et c’est dans ce cadre que nous avons décidé d’internaliser la fabrication additive sur l’ensemble de nos usines et centres de conception packaging. Nous avons à présent 23 usines équipées sur 40 et 100% de nos centres de conception possèdent un 3DLab : Clichy, Chevilly, US, Chine, Japon, Mexique et Inde. Nous avons soixante-dix imprimantes 3D qui couvrent différentes technologies – FDM, SLA, DLP et MultiJet.

Le 3DLab du centre de Clichy (crédits photo : 3Dnatives)

3DN : Que fabriquez-vous grâce à l’impression 3D ?

Matthew : Nous fabriquons des prototypes de packaging, des prototypes de meubles et mobiliers d’agencement de points de vente, des moules prototypes d’injection, des outils de contrôle qualité et des pièces détachées pour nos lignes de conditionnement en usine. Nous utilisons aussi l’impression 3D pour le conformal cooling dans nos moules d’injection et ponctuellement pour des outils de compactage de poudre de maquillage.

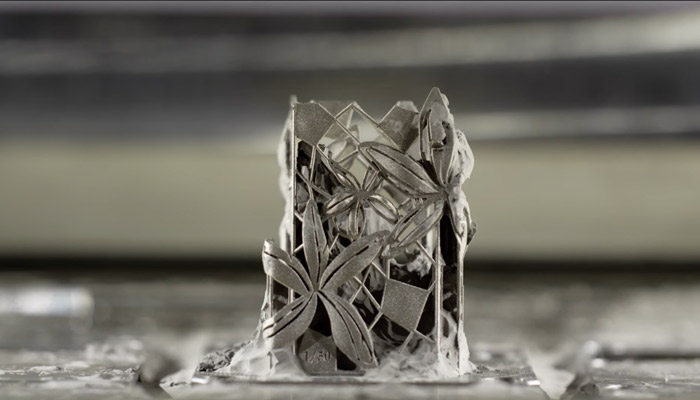

Anne : Nous avons réalisé en avril 2019 notre premier lancement d’un parfum dont l’habillage est composé de fleurs de Jasmin réalisées en fusion laser sur lit de poudre : la collection La Maison Jasmins Marzipane Lancôme, une série limitée de 50 exemplaires ultra-luxe et numérotés.

Grâce à la fabrication additive, L’Oréal conçoit de nombreux prototypes, de l’outillage et des moules (crédits photo : 3Dnatives)

Dans le domaine de la bio-impression, nous avons une équipe en Recherche & Innovation qui travaille sur la mise au point de peaux bio-imprimées pour faire de nouveaux modèles innovants in-vitro qui permettront l’évaluation de nos formules de manière encore plus prédictive que les modèles existants mais aussi d’aider à la connaissance de la peau humaine normale et pathologique.

3DN : Quels avantages L’Oréal tire-t-il de cet usage ?

Anne : Les avantages de la fabrication additive sont multiples, à la fois pour notre organisation interne mais aussi pour l’engagement de nos salariés et pour notre capacité à créer de nouvelles expériences pour nos consommateurs.

Matthew : Au niveau de notre organisation interne, nous pouvons à présent designer un produit et tester son ergonomie dans la journée. Sur la phase de conception technique, nous avons souvent plusieurs hypothèses de forme pour créer un assemblage ou une nouvelle fonctionnalité ; nous pouvons à présent mener de front beaucoup plus d’hypothèses et sélectionner les plus pertinentes plus rapidement.

Le lab de Clichy est l’un des sept 3DLab existants chez l’Oréal (crédits photo : 3Dnatives)

En usine, le conditionnement de nouveaux formats est de plus en plus fréquent. L’internalisation de la fabrication de pièces de format et d’outillages nous permet d’être bien plus agiles : un technicien peut à présent en quelques jours dessiner et imprimer une pièce de format, par exemple pour permettre le remplissage d’un nouveau design de flacon sans avoir à sous-traiter avec des délais plus longs.

La fabrication additive nous donne la liberté d’entreprendre, de créer des fonctionnalités nouvelles : par exemple un godet de convoyage de flacons 2 positions évitant ainsi quand nous changeons de format sur une ligne de conditionnement d’en retirer et remettre 300.

3DN : Quels sont les freins auxquels vous êtes aujourd’hui confrontés avec les technologies 3D ?

Matthew : Pour la production à l’échelle industrielle, nous sommes au balbutiement de la technologie, et le choix des matériaux est aujourd’hui très limité. Nos exigences en terme de sécurité des matériaux et de préservation de l’environnement (recyclabilité) sont très élevés. Les cas d’applications sont donc limités pour le moment. Le deuxième frein est le temps de fabrication plus long aujourd’hui que celui de l’injection plastique, ce qui génère un surcoût pour les consommateurs. Mais ce paysage évolue vite, nous sommes optimistes pour que cet écart se réduise vite.

Grâce à la fabrication additive métal, L’Oréal a conçu l’habillage de son parfum La Maison Jasmins Marzipane Lancôme

3DN : Quels sont les futurs projets de L’Oréal ?

Anne : La fabrication additive nous ouvre la porte à des possibilités infinies : elle va nous permettre, demain, de fabriquer nos packagings d’une manière bien plus agile, toujours plus proche des besoins de nos consommateurs. Elle permet par exemple une fabrication locale, personnalisée ainsi que la réalisation de designs impossibles avec des technologies traditionnelles.

3DN : Selon vous, quel est l’avenir de la fabrication additive dans le secteur du luxe ?

Anne : Nous nous sommes engagés en 2025 à avoir 100% de nos packagings recyclables, compostables ou réutilisables. A ce niveau là, la technologie offre un océan d’opportunités sur la personnalisation.

Le nombre d’innovations est exponentielle dans tous les domaines : matières, process etc. donc nous sommes très optimistes pour avoir rapidement à disposition des solutions alignées avec nos exigences qualité et matériaux.

L’équipe 3Dnatives s’est rendue au 3DLab de Clichy afin de découvrir les technologies utilisées par le groupe

3DN : Un dernier mot pour nos lecteurs ?

Matthew : Le mindset maker est en pleine croissance, nous avons tous la chance de vivre les prémices de la quatrième révolution industrielle. Nous avons déployé cet état d’esprit en interne, en construisant un vrai réseau de makers.

Anne : Les bénéfices sont impressionnants, et nous avons décidé de partager le fruit de nos avancées avec nos homologues dans les autres industries et les makers. Nous sommes convaincus qu’il faut unir nos forces pour inventer un monde meilleur. Vous pouvez retrouver plus d’informations sur notre site internet.

Que pensez-vous de l’usage de la fabrication additive par L’Oréal ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. N’hésitez pas à nous suivre sur Facebook ou Twitter !