Conseils d’experts : pourquoi adopter un logiciel de pilotage de production en fabrication additive ?

L’impression 3D étant de plus en plus adoptée par divers secteurs d’activité, le besoin de solutions rationalisées pour garantir l’optimisation de chaque étape du processus de création de pièces se fait sentir. C’est là qu’interviennent les solutions logicielles pour piloter sa production en fabrication additive. Également connus sous le nom de logiciels MES, pour manufacturing execution systems en anglais, ils permettent de suivre et documenter chaque étape de la transformation d’une matière première en un produit final. Il s’agit en fait d’un logiciel qui veille à ce que toutes les étapes, de la modélisation au post-traitement en passant par le slicing et l’impression, soient optimisées et puissent être consultées et contrôlées en un seul endroit. De nombreux logiciels permettent également d’effectuer un suivi depuis l’achat jusqu’à l’expédition de la pièce finale, ce qui les rend particulièrement importants pour les services d’impression, qui créent des produits pour des millions de clients par mois. Alors pourquoi une entreprise devrait-elle adopter un logiciel de pilotage de production ? Quels en sont les avantages ? Les limites ? Nos experts nous ont donné leur avis !

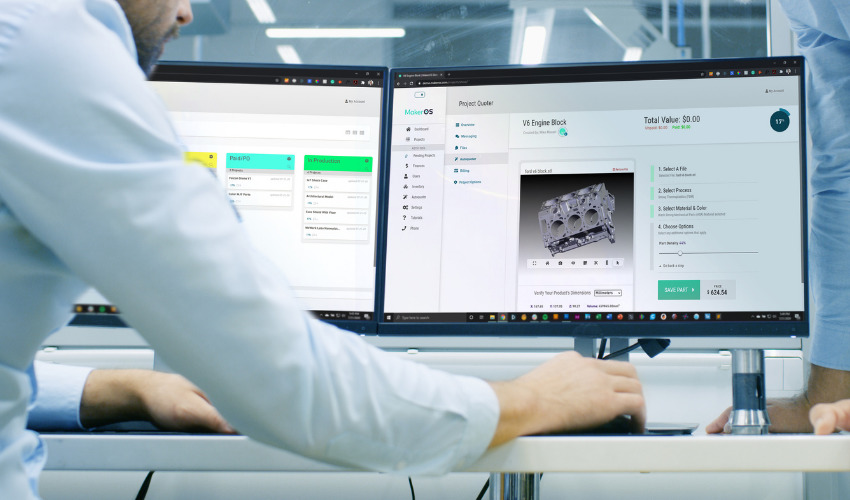

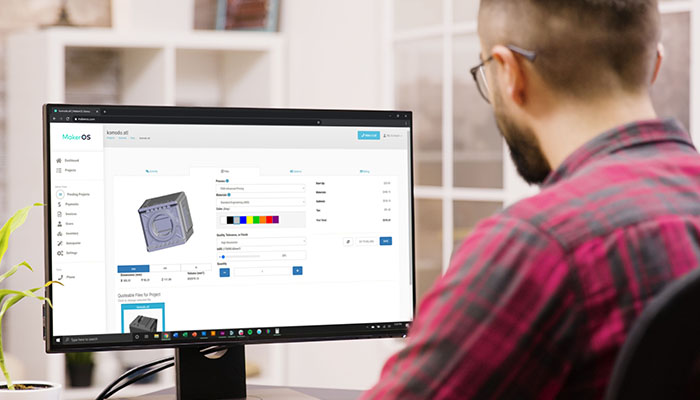

Notre premier expert est Mike Moceri, le fondateur et PDG de MakerOS. Il a une vaste expérience dans les domaines de la fabrication, de la conception et des logiciels, à commencer par 2013, lorsqu’il a co-fondé le premier service de détail d’impression 3D au monde à Chicago. MakerOS a développé l’un des systèmes de pilotage des flux de production les plus connus dans le domaine de l’impression 3D. Matthew Forrester, notre seconde expert, s’occupe quant à lui du côté technique du déploiement de la fabrication additive au sein du groupe L’Oréal, du prototypage, aux applications industrielles, en passant par le développement et l’optimisation du packaging des produits finis. Enfin, Gaël Spiral est le responsable du site d’Erpro à Toulouse. Erpro est un prestataire de services en impression 3D. L’Oréal et Erpro ont tous deux intégré une solution MES afin d’aider à rationaliser leurs processus.

- Mike Moceri

- Matthew Forrester

- Gaël Spiral

Pourquoi une entreprise devrait-elle adopter un logiciel de pilotage de production en fabrication additive ?

Le flux de production de la fabrication additive est essentiellement constitué de toutes les étapes qui se déroulent entre la création d’un modèle et la présentation d’une pièce finalisée. Tout comme dans la fabrication traditionnelle, les logiciels MES ont pour but d’aider les fabricants à organiser et à suivre chaque étape du processus de fabrication, leur permettant ainsi de surveiller mais aussi d’avoir une meilleure visibilité quant à la gestion de chaque pièce créée. Cela permet non seulement de travailler plus rapidement et plus efficacement, mais aussi de réduire les erreurs dans le processus de fabrication.

C’est pour ces raisons qu’un nombre croissant d’entreprises travaillant dans le domaine de l’impression 3D ont choisi de commencer à utiliser un logiciel de gestion des flux de production. Cela est particulièrement important lorsque les entreprises produisent un volume élevé de pièces imprimées en 3D. C’est par exemple le cas de L’Oréal, qui a vu l’intégration d’un logiciel MES comme une étape logique dans l’augmentation de sa production de pièces imprimées en 3D. Matthew Forrester explique : « Nous produisons des milliers de pièces en interne par an, et le passage à une solution numérique nous a donc permis d’avoir une vision plus complète de l’écosystème et de son fonctionnement, ce qui a permis d’apporter des ajustements de performance pour accroître encore l’agilité, ce qui n’était pas forcément évident auparavant. » L’Oréal utilise AMFG, un choix qu’ils ont fait parce qu’ils pouvaient parfaitement personnaliser la solution afin de répondre à leurs besoins spécifiques.

Erpro a commencé à utiliser un logiciel de pilotage de production pour une raison similaire. Gaël Spiral affirme que « Nous avons commencé à gérer un volume très élevé de pièces imprimées en 3D, environ un million par mois. Nous devions trouver une solution qui nous permettrait de suivre, contrôler et mieux gérer toutes les étapes de la production de ces pièces, de la fabrication à l’expédition. Les logiciels traditionnels n’étaient plus suffisants pour les volumes que nous traitions. » Erpro a choisi le logiciel 3YOURMIND car il offre une certaine polyvalence, leur permettant non seulement de mieux contrôler chaque étape des processus d’impression 3D, mais aussi de gérer la tarification.

Toutefois, ces solutions ne doivent pas être réservées aux grands équipementiers ou aux prestataires de service. Mike Moceri note qu’en réalité, ces logiciels pourraient profiter à toute personne travaillant dans le domaine de la fabrication additive : « Nous avons pensé MakerOS spécifiquement pour le concepteur, l’ingénieur et le fabricant de produits modernes. Rien qu’aux États-Unis, il y a plus de 150 000 sociétés d’ingénierie, fabricants sous contrat, ateliers de fabrication, prototypistes, avec 50 employés ou moins, qui n’ont pas le temps, l’argent, la patience ou parfois le savoir-faire pour mettre en place un système d’exploitation efficace afin d’être compétitifs dans l’ère post-COVID« . On peut prendre l’exemple de l’entreprise Hydra Research à Portland. Son CEO et fondateur, John Kray, a fait remarquer que MakerOS était important pour lui car c’était un meilleur moyen pour ses clients de soumettre des projets à son entreprise. Il a notamment contribué à rationaliser la gestion des projets pour les services 3D, tout en permettant la création d’un portail de projets client propre, ce qui le rend également plus attrayant pour les clients potentiels.

Erpro a choisi le logiciel 3YOURMIND pour sa polyvalence (crédits photo : Erpro)

En quoi cela peut-il aider ?

Mais comment ces logiciels peuvent-ils réellement aider les utilisateurs de l’impression 3D ? Mike Moceri pense à trois raisons principales : l’organisation, la collaboration et, bien sûr, les avantages financiers. Mais qu’est-ce que cela implique ? Dans le cas de MakerOS, l’organisation permettrait aux utilisateurs de disposer de toutes les données nécessaires à un projet en un seul endroit, facile à utiliser. Mike explique : « J’ai personnellement lancé et dirigé deux ateliers de fabrication avant d’utiliser MakerOS et nous utilisions généralement environ six applications quotidiennes pour gérer la facturation, la gestion de projet, la communication avec les clients et l’équipe, l’analyse des fichiers, et ainsi de suite. Les données d’un seul projet se trouvaient à plusieurs endroits différents et devaient être saisies manuellement. Si nous voulions les rassembler en un seul endroit, nous devions créer ou intégrer une solution coûteuse et lourde. Nous avons donc pris ce casse-tête, l’avons décomposé en plusieurs modules au sein de la plateforme MakerOS, et avons fait en sorte que tout fonctionne de manière transparente dans un portail organisé. »

Il s’agit bien sûr d’un énorme avantage en soi, mais cela a également permis d’autres bénéfices. En améliorant l’organisation des fichiers et de tout ce qui est nécessaire à un projet, le système central permet également une collaboration beaucoup plus importante. Toutes les parties prenantes d’un projet peuvent accéder à tous les fichiers dont elles ont besoin, car ils sont placés dans un seul portail. Bien sûr, le dernier avantage est que cette optimisation permettra aux entreprises d’avoir théoriquement un meilleur retour sur investissement. Plus les processus de fabrication additive sont rapides et efficaces, plus la productivité augmente. Les solutions de pilotage de la production en fabrication additive jouent un rôle essentiel pour aider les entreprises à optimiser leurs processus.

Crédits photo : MakerOS

L’Oréal convient qu’il s’agit là d’un avantage considérable, en particulier dans le contexte d’une pandémie où l’on ne sait pas quand les gens pourront voir leurs collègues : « Au lieu d’envoyer des e-mails ou d’apporter des fichiers lourds au laboratoire avec une clé USB (ce qui a été rendu encore plus difficile ces derniers mois), nos ingénieurs commandent une pièce en quelques clics et savent qu’un composant physique sera prêt à être utilisé dans les 24 heures. Une solution logicielle unique signifie que lorsque les composants sont commandés, les données internes de facturation, de rapport et de gestion des stocks sont automatiquement remplies. L’approche basée sur le web signifie également que nous avons pu ouvrir l’application à toutes nos équipes de développement et d’achat pour qu’elles aient facilement accès à un visualiseur de fichiers 3D. » Le contrôle à distance est particulièrement important avec un si grand nombre de personnes travaillant à domicile. Le logiciel de gestion des flux permet d’éliminer, ou tout au moins de réduire, ces problèmes.

Autre avantage, ces logiciels sont particulièrement utiles lorsqu’il s’agit de combiner différentes technologies de fabrication additive. Chez Erpro, de nombreuses imprimantes 3D différentes sont utilisées, notamment HP, Carbon, EOS et Stratasys. Chaque fabricant dispose de son propre logiciel de suivi pour l’impression 3D, mais cela crée des problèmes si vous voulez combiner différentes marques pour la production. Gaël Spiral déclare que 3YOURMIND les a aidés à résoudre ce problème particulier : « Le logiciel que nous utilisons aujourd’hui nous permet d’englober toutes les technologies de fabrication additive que nous avons, de les mettre en commun. Le logiciel 3YOURMIND nous aide donc à tout rassembler, et surtout, il s’étend de la gestion de la production au post-traitement et à l’expédition. Il ne s’agit pas seulement de contrôler l’impression elle-même, mais l’ensemble de la chaîne de valeur. »

Crédits photo : Erpro

Quelles sont les limites qui demeurent ?

Bien sûr, cela ne veut pas dire que ces logiciels ne peuvent pas être améliorés. Il existe encore certaines limites. L’une d’entre elles, soulevée par Gaël Spiral, est que « bien que polyvalent, le logiciel reste spécialisé dans le domaine de la fabrication additive et présente des limites en termes de gestion de la qualité. La compatibilité avec les normes ISO, par exemple, n’est pas une tâche facile, et je pense que c’est le principal point à améliorer. » Comme de plus en plus d’industries adoptent l’impression 3D non seulement pour le prototypage mais aussi pour des pièces d’utilisation finale, il est logique que la gestion de la qualité et une meilleure normalisation commencent à être de plus en plus importantes.

Moceri note également que le champ d’application peut être un problème pour de nombreuses solutions logicielles ; il souligne que les solutions les plus efficaces devraient avoir une approche plus holistique, « De nombreuses solutions logicielles de gestion du flux de travail sont limitées par leur portée. Certaines ont la capacité d’automatiser les devis, mais elles s’arrêtent là et ne proposent aucune solution après le devis. D’autres ont un bon système de gestion de projet mais ne permettent pas aux clients de collaborer avec vous sur ce projet. Peu de solutions offrent une approche holistique de la gestion du flux de travail comme le fait MakerOS. »

Pour Matthew Forrester, ces solutions de workflow pourraient aller encore plus loin pour rationaliser et automatiser les processus : « Je suis un fervent défenseur de la « Lean Life » – Tout ce qui peut être fait pour réduire la duplication des tâches, éliminer la faible valeur ajoutée, améliorer l’agilité et accélérer le Time To Market. Idéalement, la pièce devrait commencer à être imprimée dès que la conception CAO est terminée, et la commande de stock de remplacement est envoyée directement, et honnêtement, nous en sommes déjà assez proches. Pour l’avenir, nous voyons de réels avantages dans les outils analytiques utilisant l’IA pour mettre en évidence les zones de réduction de poids, de temps d’impression ou d’optimisation de la fabrication. » Dans l’ensemble cependant, les experts soulignent que les avantages l’emportent sur les aspects négatifs et que de nombreuses améliorations ont déjà eu lieu ces dernières années. Il y a plus de solutions sur le marché que les années précédentes et de plus en plus incluent des approches qui permettent un contrôle total de chaque étape de la production.

Crédits photo : MakerOS

Un dernier conseil ?

En général, les logiciels de gestion des flux de production en fabrication additive semblent être plus utiles pour les services d’impression 3D et pour les grands OEM. Leur valeur est vraiment visible lorsque les entreprises créent un grand nombre de pièces imprimées en 3D. Ceci étant dit, leurs avantages peuvent réellement s’appliquer à tout type de sociétés utilisant la fabrication additive. Disposer d’un moyen d’organiser chaque étape de la fabrication, de la conception au post-traitement et à l’expédition aux clients, est inestimable, d’autant plus que les collaborateurs sont de plus en plus souvent appelés à rester à la maison. De plus, ces systèmes semblent s’améliorer et sont largement personnalisables, ce qui permet d’obtenir des avantages encore plus importants. Nos experts sont convaincus de l’utilité de ces solutions.

« La fabrication additive, en particulier la production en série et la production de masse, est relativement nouvelle, et les entreprises sont encore en train de trouver leur chemin autour des meilleures pratiques et des différentes façons de travailler. Je ne crois pas qu’il existe une solution unique pour tout le monde, mais pour faire un parallèle avec la beauté de l’additif, la possibilité de personnaliser et de créer des systèmes uniques apporte une grande valeur à l’utilisateur final. Vous devriez certainement viser des systèmes modulaires qui peuvent évoluer avec la maturité de la technologie au sein de votre entreprise, et n’ayez pas peur de créer vos propres spécifications lorsque vous ne trouvez pas ce que vous voulez dans les brochures. » – Matthew Forrester

« Je vous laisse sur ces quelques mots : vous devriez profiter des outils qui existent et qui vous permettent de faire plus, y compris MakerOS. » – Mike Moceri

« Vous devez bien structurer votre cahier des charges. Cela vous permettra de choisir la bonne solution et de ne pas perdre de temps. Je dirais aussi qu’il faut bien définir ses priorités. » – Gaël Spiral

Utilisez-vous un logiciel de pilotage de production en impression 3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !