Lissage à la vapeur VS vibration : quelle méthode de finition utiliser pour l’impression 3D ?

Pour obtenir une surface propre et raffinée sur les pièces imprimées en 3D, les experts utilisent un large éventail de techniques de finition industrielle. Celles-ci comprennent le revêtement, le sablage et d’autres méthodes de finition manuelle. Bien que l’impression 3D permette de produire des pièces complexes, les pièces issues directement de la fabrication additive présentent souvent des surfaces rugueuses et des lignes de couche visibles. Cela est particulièrement visible sur les pièces créées à l’aide de la technologie par dépôt de matière fondue (FDM). L’une des étapes finales, le post-traitement, consiste à prendre la surface brute et non finie et à la modifier en ajoutant ou en supprimant des couches. Dans cet article, nous vous présentons deux procédés de finition de surface bien connus : le lissage à la vapeur et la finition par vibration. Découvrez ces deux méthodes, leurs avantages et leurs inconvénients, ainsi que la méthode la plus adaptée à chaque application.

Procédé

Lissage à la vapeur ou Vapor Smoothing

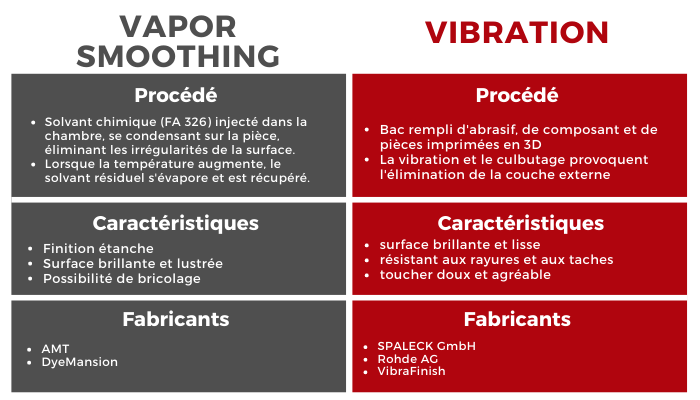

Le lissage à la vapeur, également appelé Vapor Smoothing, est une technique qui consiste à exposer des pièces à des solvants vaporisés. Ce processus industriel nécessite de suspendre soigneusement les pièces dans une chambre fermée pour une exposition maximale. Un mélange de solvants chimiques, tels que le FA 326, est injecté et pulvérisé dans la chambre, où il se condense et durcit sur la pièce, éliminant les irrégularités de la surface par une fusion contrôlée. À mesure que la température de la chambre augmente, le solvant résiduel s’évapore et est récupéré. La pièce finale devient étanche à l’air et conserve ses cavités internes lisses, ses dimensions exactes et le volume d’origine du matériau. Pour un résultat optimal du lissage à la vapeur, il est recommandé d’effectuer le processus dans un environnement contrôlé en utilisant un équipement de qualité industrielle spécialement conçu à cet effet. Si vous souhaitez réaliser ce processus vous-même, une alternative au lissage à la vapeur est le trempage dans un solvant. Pour ce faire, vous pouvez utiliser de l’acétone ou de l’éthanol comme solvants chimiques. Il est toutefois essentiel de faire preuve de prudence et de s’assurer que les mesures de sécurité et l’équipement appropriés sont en place.

Pièce lissée à la vapeur à gauche, et finition standard à droite (crédits photo : Protolabs)

Finition par vibration

La finition vibratoire, quant à elle, n’utilise pas de produits chimiques pour le traitement de surface. Elle s’appuie sur un milieu abrasif et un mouvement rotatif pour améliorer la surface des pièces imprimées en 3D. Dans ce processus, plusieurs pièces sont placées dans un tambour vibrant rempli d’un produit abrasif et d’un fluide lubrifiant. Lorsque la machine est mise en marche, le tambour commence à bouger, ce qui crée une friction mécanique entre la pièce et le milieu abrasif. Ce processus d’érosion entraîne une élimination minimale et douce de la couche extérieure de la pièce, ce qui améliore la qualité de la surface. La finition par vibration nécessite des mesures et des équipements spéciaux et se présente sous deux formes différentes mais assez similaires : la finition par vibration et la finition par culbutage. La méthode vibratoire est particulièrement adaptée aux objets plus grands et moins détaillés, et permet d’obtenir le résultat souhaité beaucoup plus rapidement. En revanche, dans le cas du culbutage, les mouvements sont beaucoup plus lents et doux, ce qui permet d’obtenir des pièces détaillées.

Le choix des abrasifs, ou supports, est crucial pour la finition par vibration. Les copeaux abrasifs peuvent être en céramique, en plastique ou en acier, chacun produisant un résultat différent. Les abrasifs céramiques conviennent à l’ébavurage et à l’obtention d’une surface brillante. Grâce à leur densité élevée, ils peuvent supporter des pressions importantes, ce qui les rend idéaux pour l’usinage de pièces en acier inoxydable, en métal et en plastique. Les abrasifs plastiques conviennent mieux aux surfaces douces et fines qui nécessitent un usinage lisse. Ils sont disponibles en formes pyramidale et conique. De plus, Walther Trowal a mis au point des abrasifs en forme de buse, qui conviennent pour les pièces très petites et détaillées, avec des zones difficiles à atteindre. Les abrasifs en acier, principalement disponibles en forme sphérique, provoquent un enlèvement de matière minimal et conviennent au polissage et au nettoyage mécanique des pièces en métal, en argent ou en aluminium, garantissant une surface lisse et sans rayures.

Les abrasifs en céramique peuvent résister à des niveaux de pression élevés (crédits photo : Vibrafinish).

Outre les abrasifs, la vibration nécessite également un fluide lubrifiant : le compound. Celui-ci permet d’absorber et d’éliminer l’abrasion des pièces, de les nettoyer et de les dégraisser. Pour l’usinage de pièces métalliques, un composé acide peut être choisi pour permettre le décapage. Après le traitement, des processus de séchage sont nécessaires. Ceux-ci peuvent être effectués dans un séchoir vibrant, où les pièces sont placées avec des supports de séchage chauffés, tels que de la farine d’épis de maïs, de la farine de noix ou des cubes de bois, et mises en vibration. Le séchoir à bande est également le meilleur choix pour les pièces sensibles et volumineuses comportant des canaux et des trous internes. Dans le séchoir à bande, les pièces imprimées en 3D passent par un système d’air chaud sur une bande et sont ainsi séchées. Le lissage à la vapeur et la finition vibratoire peuvent prendre plus ou moins de temps, de dix minutes à plusieurs heures, en fonction de la quantité et de la complexité des pièces à traiter.

Matériaux compatibles

Le lissage à la vapeur est compatible avec la plupart des polymères et élastomères imprimés en 3D. Les matériaux courants sont l’acrylonitrile styrène acrylate (ASA), l’acrylonitrile butadiène styrène (ABS), le polystyrène à haute résistance aux chocs (en fonction de la machine), le nylon (PA11 et PA12), le polypropylène (PP) et le polycarbonate/acrylonitrile butadiène styrène (PC-ABS). Il est toutefois important de noter que le TPU et certains matériaux spéciaux ne sont pas recommandés pour le lissage à la vapeur. Chaque solvant, comme l’acétone, la méthyléthylcétone (MEK), le tétrahydrofurane (THF), le dichlorométhane (DCM) et l’acétate d’éthyle, a sa propre efficacité et ses propres considérations d’application.

D’autre part, la vibration est compatible avec différents matériaux. Elle peut être utilisée non seulement pour les pièces imprimées en 3D tels que PE, PP ou PET, mais aussi pour les métaux tels que l’aluminium, l’acier inoxydable, le laiton ou le cuivre. Il s’agit donc d’une méthode plus polyvalente qui peut être utilisée comme méthode de post-traitement pour diverses technologies d’impression 3D, telles que les technologies FDM/FFF et de fusion sur lit de poudre.

Avant et après d’une pièce métallique post-traitée par vibration (crédits photo : Acton Finishing)

Avantages et limites des deux techniques

Les deux procédés offrent de nombreux avantages en termes d’aspect et de propriétés de surface. Le lissage à la vapeur permet d’obtenir des finitions lisses et étanches comparables au moulage par injection. En même temps, l’allongement, la résistance à la traction et à la flexion sont augmentés, tandis que les caractéristiques, la solidité et la précision sont maintenues. La vibration, en revanche, ne permet pas d’obtenir une finition étanche, mais elle permet d’obtenir des surfaces lisses, d’éliminer les marques de revêtement et de produire des surfaces résistantes aux rayures et aux taches. Les pièces traitées par vibration et par lissage à la vapeur produisent des surfaces lisses et brillantes. Toutefois, le lissage à la vapeur offre une finition plus brillante que la finition par vibration. De plus, les pièces traitées par vibration ont une surface sensiblement plus lisse et plus agréable au toucher.

Cependant, il est important de noter que le lissage à la vapeur n’est pas la meilleure solution pour toutes les impressions. Les modèles trop complexes, petits, grands ou plats peuvent être déformés ou perdre des détails, et des marques peuvent être visibles par la suite. Après le processus, les pièces peuvent présenter des défauts tels que des ponts, des bulles, des marques, une accumulation de bords, des mouchetures, des trous, etc. il est aussi important de noter que les matériaux flexibles sont plus sensibles aux imperfections de surface que les matériaux rigides. Il convient donc d’être prudent au fil du temps lors du lissage à la vapeur de pièces mobiles ou de pièces comportant des joints, afin d’éviter de compromettre l’intégrité des joints ou de provoquer un collage en raison d’une exposition excessive aux vapeurs.

La finition vibratoire, quant à elle, convient à une plus large gamme de pièces imprimées en 3D. Cette méthode peut être adaptée à toutes les exigences individuelles, aux propriétés des matériaux et aux structures des pièces en choisissant différents abrasifs et méthodes. À condition que le processus soit réalisé par un expert, la vibration convient à presque toutes les pièces imprimées en 3D. Cependant, elle peut entraîner une perte de la géométrie de la pièce. Par exemple, les coins et les pointes de la pièce peuvent devenir trop arrondis et perdre leur forme, ce qui n’est pas le cas avec le lissage à la vapeur. La vibration nécessite parfois des procédures de séchage ultérieures, ce qui prolonge le processus.

Domaines d’application

Le lissage à la vapeur est une technique privilégiée par des industries telles que le médical, l’automobile et l’aérospatiale, qui permet d’obtenir des pièces étanches, résistantes aux bactéries et exemptes de produits chimiques. En ce qui concerne la finition vibratoire, les industries médicales, automobiles et sportives bénéficient particulièrement de cette technique. Dans chacune de ces industries, les surfaces lisses sont d’une grande importance, en particulier pour les pièces métalliques, afin de garantir des processus fonctionnels et des conditions de sécurité. Cependant, le lissage à la vapeur et la finition vibratoire peuvent être appliqués tout au long du cycle de développement du produit, de la conception aux prototypes et aux produits finis, et trouvent une large application dans une variété d’industries, telles que le médical, l’automobile et les biens de consommation.

Les pièces traitées par vibration sont, par exemple, des pièces automobiles pour cette industrie ou des lames de patins et des équipements de fitness pour le secteur du sport. De plus, les bijoux et les couverts sont traités par vibration pour les consommateurs. Dans l’industrie automobile, les pièces lissées à la vapeur sont souvent utilisées pour les composants intérieurs des véhicules, tels que les tableaux de bord, les poignées de porte et les éléments de la console centrale. Le lissage à la vapeur est également utilisé pour les pièces d’avion dans l’industrie aéronautique, telles que les ailes, les conduits d’air et les pièces de moteur, entre autres.

Le lissage à la vapeur est couramment appliqué aux pièces d’avion dans l’industrie aérospatiale (crédits photo : Fast Radius)

Fabricants et prix

Différents fabricants, tels que SPALECK GmbH, VibraFinish ou Rohde AG, proposent des services de vibro-finition aux particuliers et aux entreprises. Pour le lissage à la vapeur, il existe un certain nombre de fournisseurs de solutions dans l’industrie, comme AMT ou DyeMansion. Les machines les plus connues utilisant cette technique sont la ligne PostPro3D d’AMT et la série Powerfuse S de DyeMansion. De plus, des entreprises telles que Xometry, Protolabs et Hubs proposent des services de post-traitement pour ce type de pièces. La société allemande 3Faktur développe des solutions de lissage à la vapeur et de finition par vibration.

Pour la finition vibrante, les grandes machines industrielles de fabricants tels que Walther Trowal, AVAtec ou Garant coûtent entre 15 000 et 20 000 €. Les abrasifs se situent entre 20 et 40 € pour 2 kg et le composé s’élève également à environ 20 – 40 euros pour 5 litres. Le prix varie considérablement en fonction de la quantité et de la taille des pièces à traiter. Dans le cas du lissage à la vapeur, les frais de service pour une seule pièce peuvent aller de 4 à 14 euros en fonction de la complexité de la pièce, bien que de nombreux fabricants n’offrent généralement ce service que dans le cadre d’un forfait de 10 pièces ou plus. L’achat d’une machine de Vapor Smoothing coûte entre 5 000 et 100 000 €, en fonction de la région, du fabricant et de la qualité.

Que pensez-vous du lissage à la vapeur et de la vibration comme techniques de post-traitement pour l’impression 3D ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !