LEXUS et HP, pionniers de l’impression 3D dans l’industrie automobile japonaise

Nous connaissons tous la marque automobile LEXUS, la plus prestigieuse du groupe Toyota. Bien que ce groupe ait déjà exploré l’utilisation de l’impression 3D pour certains de ses prototypes, comme Toyota en 2019, il n’avait jamais franchi le cap avec LEXUS, du moins jusqu’à présent. Cependant, le constructeur automobile japonais a récemment franchi une étape majeure en intégrant une pièce imprimée en 3D dans un véhicule, marquant ainsi une première pour une marque automobile japonaise. Les pièces imprimées en 3D qui font partie intégrante du nouveau modèle de LEXUS sont fabriquées par SOLIZE Corporation, un partenaire de fabrication numérique associé à HP.

SOLIZE Corporation célèbre son statut de premier fournisseur autorisé de pièces imprimées en 3D pour le groupe Toyota. Malgré les rumeurs entourant les voitures japonaises imprimées en 3D, comme la Toyota Ubox ou les prototypes présentés par Honda Access (la division de Honda dédiée à l’expérimentation de l’impression 3D dans l’automobile), cette avancée n’avait jamais été concrétisée jusqu’à présent. L’annonce par HP de sa collaboration avec LEXUS sur Linkedin en a donc surpris plus d’un.

Design imprimé en 3D pour la nouvelle LEXUS.

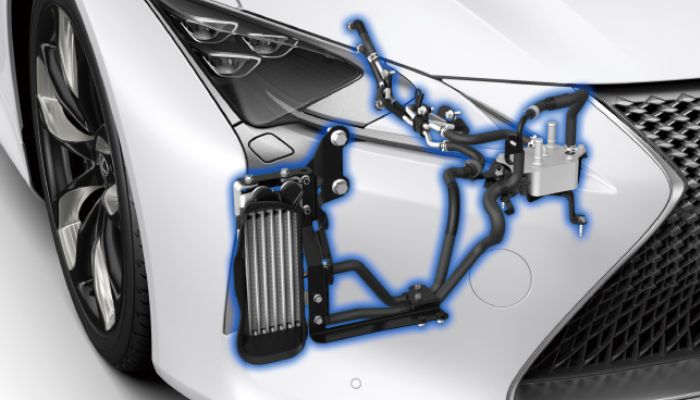

Les pièces en question sont les conduits du refroidisseur d’huile de la LEXUS LC500, le nouveau modèle sportif de la marque japonaise qui sera commercialisé avec ces nouvelles pièces en 2024. SOLIZE Corporation a conçu une pièce imprimée en 3D certifiée et produite en série, destinée à améliorer le refroidissement de l’huile de la transmission lors de la conduite sur circuit. L’installation de cette pièce sur le véhicule est facultative. Cependant, elle est fortement recommandée, car elle présente uniquement des avantages par rapport à la pièce d’origine.

Initialement, des doutes subsistaient quant à l’adoption de la fabrication additive pour la nouvelle LEXUS LC500. Tomohiro Ohno, membre de l’équipe de conception de carrosserie chez LEXUS, explique : “ Les deux principales préoccupations étaient la faisabilité financière, compte tenu de la production en petite quantité, et la manière d’évaluer la qualité des pièces fabriquées à l’aide d’imprimantes 3D”. Après avoir résolu les problèmes liés aux coûts de production en faible volume, une structure a été mise en place pour optimiser l’efficacité tout en maintenant une production stable et une qualité de produit élevée, le tout en réduisant l’impact environnemental. L’utilisation de l’impression 3D a permis de réduire les émissions de gaz à effet de serre de 37% par rapport au moulage par injection.

Le moment où la nouvelle pièce fabriquée par impression 3D est installée.

Pensez-vous que d’autres marques automobiles japonaises rejoindront désormais la révolution de la fabrication additive ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits: Solize et LEXUS