Le groupe aéronautique français Latécoère et la fabrication additive

Le groupe aéronautique français Latécoère vient d’intégrer la fabrication additive dans sa chaine de production. Il commencerait à déployer les solutions FDM de Stratasys dans son processus de design et de fabrication; le groupe affirme que ce développement lui a déjà permis d’améliorer ses performances globales et de réduire ses coûts de 40%.

Latécoère travaille historiquement avec des géants de l’aérospatial comme Airbus, Bombardier et Dassault et a connu une croissance rapide. Le groupe français a alors dû faire face à des délais de production plus longs mais aussi à un processus de conception allongé. Pour faire face à ces défis, Latécoère s’est tourné vers la fabrication additive et a acquis une Fortus 450mc Production de Stratasys avec laquelle il a commencé à faire du prototypage rapide et de la production d’outils.

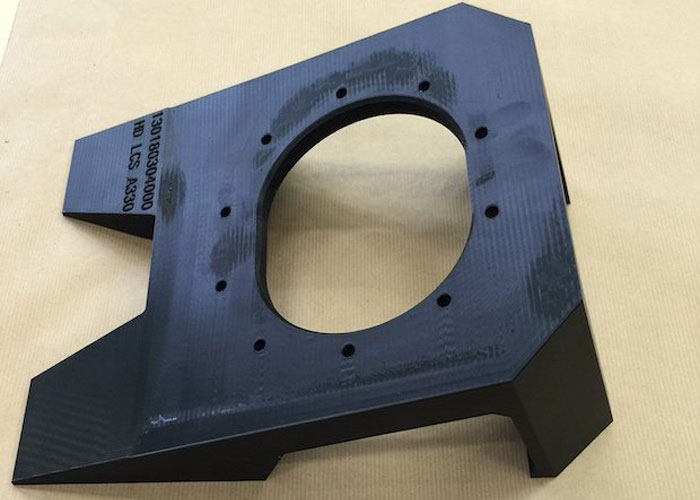

Prototype d’un boîtier de caméra imprimé en 3D pour un Airbus 380

Bien que l’adoption de la fabrication additive soit récente dans l’entreprise, Simon Rieu, responsable des méthodes composite et de la fabrication additive au Centre de R&D et d’Innovation de Latécoère, note quand même un changement dans les méthodes de travail : “La fabrication additive s’intègre parfaitement dans notre processus de conception et de fabrication et nous a permis de réduire nos délais, nos coûts et d’augmenter notre efficacité opérationnelle. Comme les exigences de l’industrie aérospatiale sont plus élevées, nous savons que nous devons maintenir notre avantage concurrentiel et les solutions de Stratasys nous permettent d’atteindre cet objectif.”

Jusqu’ici, Latécoère explique qu’il utilisait l’usinage CNC traditionnel pour du prototypage rapide mais cette technique présentait des limites apparentes. Rieu explique que l’un des premiers prototypes imprimés en 3D, une partie de la doublure intérieure d’une porte d’avion, a souligné le contraste entre deux méthodes de fabrication. “Auparavant, on l’aurait fait à partir de tôle – un procédé souvent long. Avec notre imprimante 3D Fortus 450mc, nous avons fabriqué un prototype fonctionnel en 2 jours, réduisant ainsi nos délais de 95%. Cela a surtout accéléré notre processus de validation de la conception avant de s’engager dans de l’outillage coûteux et long. L’impression 3D nous aura également permis de réduire nos coûts de 40%.”

Outil imprimé en 3D pour installer le câblage dans un boîtier de caméra pour un Airbus A380

Latécoère utiliserait également cette nouvelle imprimante 3D pour une fabrication sur mesure à la demande d’outils de production personnalisés. Le groupe explique aussi qu’il voudrait imprimer en 3D les pièces de ses futurs avions, ce qui voudrait dire que ceux d’Airbus ou de Boeing pourraient en bénéficier. Un projet en phase avec celui d’Airbus qui produit déjà certains de ses composants grâce à la fabrication additive.

Pour l’instant, Latécoère aurait déjà commencé à explorer les possibilités de créer des pièces finies certifiées certifier pour l’intérieur des avions. Un projet qui fait écho à celui de la compagnie aérienne Ethiad Airways qui souhaite concevoir l’intérieur des cabines grâce à cette technologie. Pour en savoir plus sur le groupe aéronautique français et son projet, rendez-vous sur son site officiel.

Quel est le rôle de la fabrication additive dans le secteur aérospatial? Partagez votre opinion dans les commentaires de l’article ou avec les membres du forum 3Dnatives.