Lab 3Dnatives : Test de l’imprimante 3D DF2+ de RAISE3D

Connu jusqu’à présent pour ses imprimantes 3D FDM, Raise3D poursuit sa diversification vers de nouvelles technologies de fabrication additive. En 2023, le fabricant lançait la DF2, sa première imprimante 3D résine, dévoilée lors du salon Formnext. Moins de deux ans plus tard, il revient avec une version actualisée, la DF2+, qui reprend l’essentiel du design et de l’expérience utilisateur du modèle d’origine, mais avec une amélioration majeure : une nouvelle source lumineuse plus puissante, compatible avec un plus grand nombre de matériaux, notamment les résines techniques.

Ce test se concentre sur la DF2+, une machine conçue pour les professionnels à la recherche de fiabilité, de précision, et d’un flux de travail fluide, du tranchage au post-traitement. Il s’agit d’un modèle qui s’inscrit clairement dans une stratégie de montée en gamme et de consolidation de l’offre professionnelle de Raise3D, désormais élargie à trois grandes technologies : FDM, résine (DLP) et, tout récemment, SLS. Une imprimante SLS signée Raise3D a en effet été annoncée, et nous aurons l’occasion de la tester prochainement dans le cadre du 3Dnatives Lab.

Déballage

Le packaging de la DF2+ est soigné, à l’image du positionnement professionnel de la machine. L’imprimante elle-même est volumineuse, avec un design futuriste, que je qualifierais même presque d’inspiration martienne. Elle s’accompagne idéalement de deux machines de post-traitement dédiées : une station de lavage et une station de polymérisation, vendues séparément, mais qui jouent un rôle essentiel dans l’écosystème imaginé par Raise3D.

Le large écran tactile en façade offre une bonne expérience de contrôle.

Un des premiers éléments qui attire l’attention est l’imposant écran tactile en façade. Grand, lumineux et bien défini, il donne immédiatement une impression de qualité. Ce sentiment est renforcé par la construction globale de la machine, qui respire la solidité.

Installation et mise en route

La mise en route de la DF2+ ne présente pas de difficulté majeure. Une fois l’imprimante installée et connectée, l’interface tactile guide les premières étapes : calibration automatique du plateau, vérification des composants, configuration réseau, etc. La navigation dans les menus demande un petit temps d’adaptation, certaines fonctions sont un peu enfouies, mais on prend vite ses marques.

Côté ergonomie, on apprécie la réactivité de l’écran, même si l’organisation des paramètres pourrait parfois gagner en clarté. Ce n’est pas toujours évident de s’y retrouver du premier coup, notamment pour ajuster certains réglages d’impression ou accéder aux paramètres avancés. Cela dit, une fois qu’on a compris la logique, l’ensemble reste globalement bien pensé.

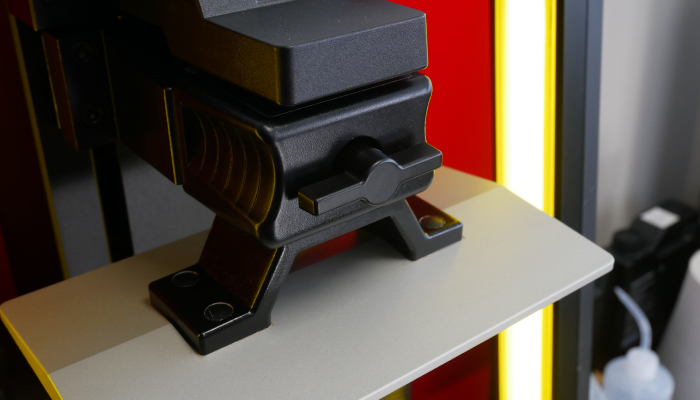

Le plateau d’impression de la DF2+ se verrouille automatiquement, mais une clef fournie dans l’imprimante permet aussi un contrôle manuel.

Petit détail à noter, mais qui peut avoir son importance au quotidien : l’imprimante, ainsi que les stations de post-traitement, émettent de nombreux bips sonores lors de la navigation dans les menus. Il est possible de désactiver les sons, mais ils perdurent au démarrage sur les machines de post-traitement. De plus, les rubans LEDs de l’imprimante clignotent lorsque l’impression est terminée, et ce, jusqu’à ce que l’opérateur intervienne, un petit détail embêtant lorsque l’on lance une impression pour le week-end, par exemple.

Logiciel et applications

Raise3D accompagne ses imprimantes de son propre slicer, IdeaMaker, bien connu des utilisateurs de la marque pour les machines FDM. Il est ici adapté à l’impression résine avec une interface légèrement remaniée et des profils spécifiques. L’expérience est globalement positive : les options sont nombreuses, les supports automatiques bien générés, et les paramètres d’impression sont assez poussés pour les utilisateurs expérimentés.

La DF2+ de Raise3D peut-être connectée à distance en utilisant le Cloud de Raise3D, accessible sur le web ou via ideaMaker.

En parallèle, Raise3D propose également sa plateforme cloud, RaiseCloud, destinée à la gestion à distance des impressions et à la supervision de parcs machines. Toutefois, au moment du test, la DF2+ n’est pas encore entièrement intégrée à cette plateforme, ce qui limite pour l’instant l’intérêt du cloud dans le cadre de cette machine. On imagine qu’une mise à jour logicielle viendra combler cette lacune prochainement.

Enfin, une application mobile est également disponible pour la gestion de l’imprimante, mais elle reste encore très centrée sur l’utilisation de machines FDM et laisse à désirer quant à l’utilisation avec une imprimante résine.

Premières impressions

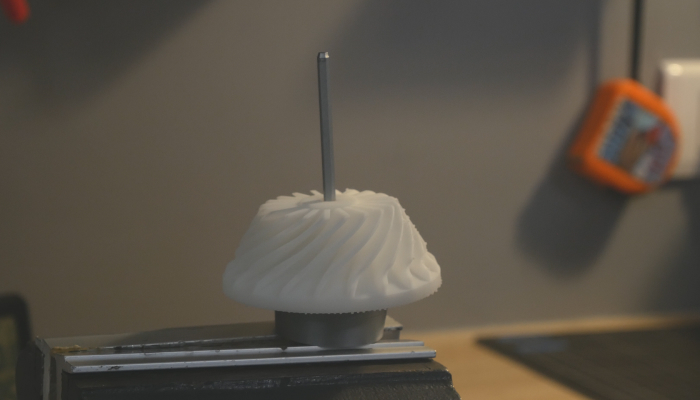

Durant ce test, j’ai utilisé plusieurs types de résines proposées par Raise3D : une résine standard, une résine haute définition (High Detail), ainsi qu’une résine Tough 2K, plus technique. Dans tous les cas, la qualité des résultats a été très satisfaisante. Les impressions présentent une excellente définition, les couches sont très peu visibles, et les détails sont nets, notamment avec la résine haute définition qui permet de capturer des géométries très fines avec précision.

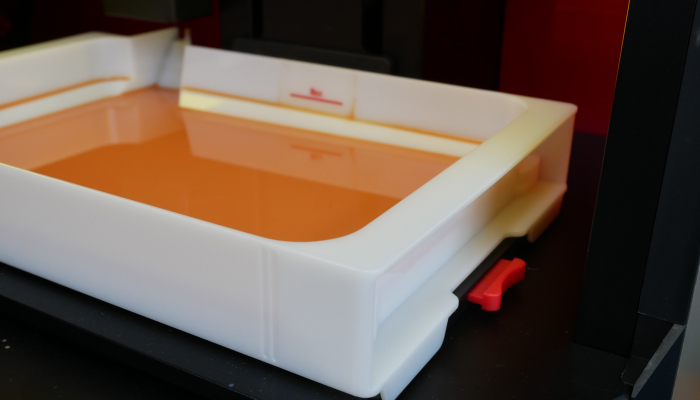

Le bac de résine (vat) se retire et se réinstalle en quelques instants grâce à l’utilisation de clips de fixation.

La stabilité de l’impression est également au rendez-vous : aucun échec constaté durant mes essais, et la machine s’est montrée constante sur l’ensemble des impressions réalisées. Cela conforte l’idée d’un produit conçu pour répondre à des exigences professionnelles.

Cela dit, tout n’est pas parfait. J’ai constaté que les pièces ont tendance à adhérer fortement au plateau d’impression, parfois même un peu trop. Le retrait des pièces peut s’avérer délicat, surtout pour les bases fines ou les supports délicats, qui peuvent se casser pendant le décollage. Ce phénomène semble principalement lié à une surexposition des premières couches, ce qui n’est pas rare sur les imprimantes résine. Raise3D pourrait améliorer cet aspect en proposant des profils de base mieux optimisés ou des recommandations plus détaillées pour ajuster l’exposition selon les types de résines.

Autre point perfectible : le système d’alimentation en résine. Si l’auto-feeding fonctionne bien une fois en place, la procédure d’installation est un peu contraignante. Il faut d’abord verser manuellement un fond de résine dans le bac, puis placer la cartouche sur la station externe de distribution. En cas de changement de résine, il est impératif de remplacer le tuyau et la pompe pour éviter toute contamination croisée. Cela alourdit la gestion au quotidien, d’autant qu’un système intégré directement à l’imprimante, comme on en voit chez d’autres constructeurs, aurait pu simplifier cette manipulation.

Le filtre interne de la DF2+ permet de réduire les odeurs et émanations de résine, bien qu’il reste important d’utiliser l’imprimante dans un lieu correctement ventilé.

Un autre défaut, plus gênant selon le contexte d’usage, concerne l’absence de fonction de reprise d’impression en cas de coupure de courant ou d’extinction de la machine. Si l’imprimante s’éteint en cours de travail, volontairement ou non, elle détectera bien que l’impression a été interrompue lors du redémarrage. En revanche, au lieu de proposer une reprise, elle demande simplement de retirer la pièce et de nettoyer le plateau, mettant ainsi fin au processus. Dans certains environnements professionnels où des interruptions électriques peuvent survenir, cela peut représenter une vraie limite.

Flux de travail et post-traitement

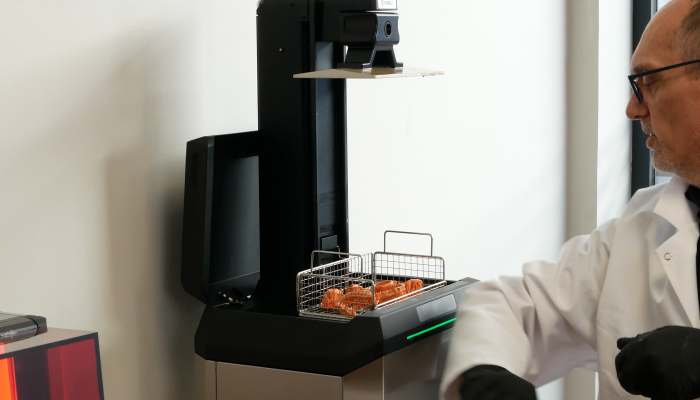

Le flux de travail proposé par Raise3D avec la DF2+ est clairement l’un de ses points forts. La logique de l’écosystème est fluide, cohérente et bien pensée pour les environnements professionnels. Une fois une impression terminée, il suffit de transférer le plateau vers la station de lavage dédiée, la DF-Wash. Grâce à un système de lecture RFID, la station identifie automatiquement les paramètres liés à la résine utilisée, et déclenche un cycle de nettoyage adapté, sans avoir à effectuer de réglage manuel.

Le flux de travail est grandement simplifié par l’utilisation de puces RFID pour l’identification du matériau et la semi-automatisation du post-traitement.

La DF-Wash intègre également un système de drainage automatique de l’alcool isopropylique, via un bac secondaire prévu à cet effet. Cette fonctionnalité repose sur un capteur de détection par résistance, qui permet d’éviter tout débordement. Si le niveau de liquide est trop élevé dans le bac, le système coupe automatiquement le drainage. Ce petit ajout contribue à faciliter la maintenance tout en renforçant la sécurité d’usage.

Après le lavage, le plateau peut être transféré vers la station de polymérisation DF-Cure, qui, elle aussi, détecte automatiquement les paramètres nécessaires grâce à la technologie RFID. Le cycle de post-polymérisation est alors lancé automatiquement, garantissant un durcissement adapté à la résine utilisée sans nécessiter d’intervention de l’opérateur.

Les stations de post-traitement disposent de capteurs permettant l’ouverture et la fermeture automatique par simple pression du coude.

En plus de cette automatisation appréciable, les deux stations de post-traitement disposent d’un système d’ouverture sans contact, activable avec la main ou le coude, ce qui s’avère particulièrement pratique lorsqu’on porte des gants abîmés par la résine. Cette attention portée à l’ergonomie et à l’hygiène participe à une bonne expérience utilisateur, notamment en milieu professionnel où les manipulations doivent être réduites au strict minimum.

Enfin, lorsqu’une impression est terminée, l’imprimante signale visuellement la fin du processus par le clignotement continu de ses rubans LED. Si cela permet de repérer facilement une pièce terminée, cela devient un peu gênant lorsque l’impression est lancée en fin de journée ou le week-end, car les LED continuent à clignoter jusqu’à ce que l’utilisateur intervienne manuellement.

Conclusion

- Contenu de l'imprimante 3D 8.5/10

- Logiciel 9.5/10

- Qualité d'impression 9.5/10

- Prise en main 9.5/10

Points positifs :

- Écosystème complet avec stations de post-traitement automatisées / RFID sur le plateau pour simplifier les étapes ;

- Grand écran tactile confortable.

Points à améliorer :

- Système d’alimentation en résine non intégré ;

- Documentation encore trop sommaire.

Avec la DF2+, Raise3D confirme sa volonté de s’imposer sur le marché de l’impression 3D résine. Plus qu’un simple modèle mis à jour, la DF2+ représente une évolution stratégique dans l’écosystème de la marque, qui cherche désormais à couvrir l’ensemble des technologies majeures de fabrication additive.

La DF2+ se distingue par sa qualité d’impression, sa compatibilité avec des matériaux techniques grâce à sa nouvelle source lumineuse, et surtout par un flux de travail automatisé et intelligent, qui facilite le quotidien des utilisateurs professionnels. L’ergonomie logicielle, bien qu’encore perfectible, est globalement convaincante, et l’ensemble imprimante 3D plus machines de post-traitement forme une solution cohérente.

Quelques points restent à améliorer : l’adhérence parfois excessive des pièces au plateau, le système d’alimentation en résine perfectible, ou encore l’absence actuelle de compatibilité complète avec RaiseCloud. Mais dans l’ensemble, cette DF2+ s’impose comme une solution résine sérieuse, robuste, et bien pensée pour les ateliers exigeants.

Pour en découvrir plus sur la Raise3D DF2+, rendez-vous sur leur site ICI.