Kumovis mise sur l’impression 3D haute performance pour le secteur médical

En 2018, la startup Kumovis faisait partie des lauréats du Formnext Startup Challenge, le concours dédié aux startups organisé par le plus grand salon de la fabrication additive. Un an plus tard, la jeune entreprise a pu présenter sa première imprimante 3D, la Kumovis R1, qui a été développée spécifiquement pour des applications industrielles et médicales. Mais qu’est-ce qui distingue exactement l’entreprise basée à Munich ? Quelle mission s’est-elle donnée ? Et quels sont les défis qu’elle a dû relever ? Nous avons rencontré Miriam Haerst, co-PDG de Kumovis, pour éclaircir ces quelques points.

3DN : Pouvez-vous vous présenter et expliquer votre lien avec l’impression 3D ?

Dr. Miriam Haerst

Je m’appelle Miriam Haerst et je suis co-PDG de Kumovis GmbH. J’ai découvert l’impression 3D lors d’un stage à l’université. C’était dans le domaine du développement d’appareils auditifs spécifiques aux patients. Après avoir obtenu mon doctorat en transformation des plastiques pour la technologie médicale, l’idée a mûri de cofonder Kumovis.

L’impression 3D est une technologie clé pour le secteur des soins de santé, permettant aux patients de recevoir les meilleurs traitements individualisés possibles. Pour répondre à cette demande, Kumovis s’est spécialisée dans le développement de solutions d’impression 3D spécifiques au secteur médical. Depuis que sa propre imprimante 3D, la Kumovis R1, est sur le marché, Kumovis aide les entreprises de technologie médicale et les hôpitaux à fabriquer des produits médicaux de manière à ce qu’ils apportent une valeur ajoutée significative pour eux-mêmes et pour les patients.

3DN : Kumovis a été fondée en tant que start-up en 2017. Comment est né ce projet ?

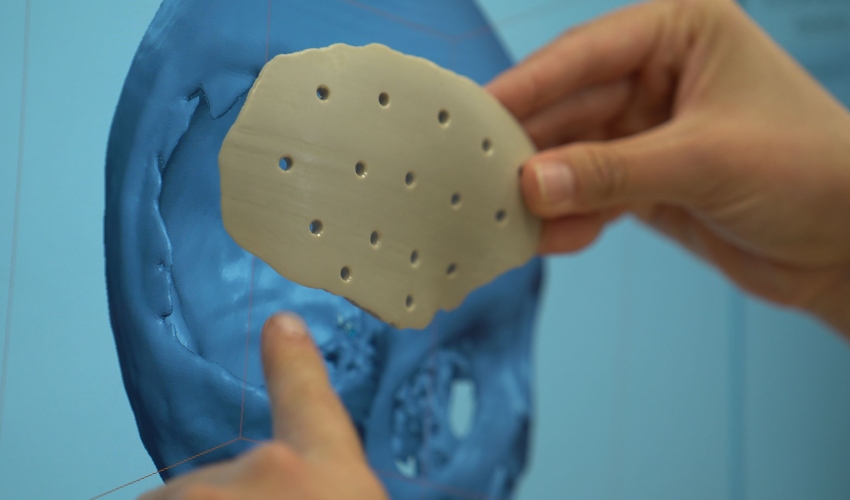

Les membres fondateurs de Kumovis se sont rencontrés à l’Université technique de Munich. À l’époque de la création de l’entreprise, il n’existait pas d’imprimante 3D capable, par exemple, de fabriquer de manière additive un implant crânien en plastique haute performance de façon à ce qu’il puisse résister aux tests de résistance aux normes industrielles. Avec quatre collègues, j’ai donc pris en main le développement d’une telle machine. Avec de tels défis comme moteurs de développement, Kumovis a réussi à présenter la première imprimante 3D au monde avec une salle blanche intégrée sur le marché de la technologie médicale, deux ans après la création de l’entreprise. La première pierre de la fabrication décentralisée de produits médicaux avait été posée – sous la forme du Kumovis R1.

3DN : Vous vous concentrez sur l’impression 3D dans le domaine médical. Qu’est-ce que cela implique ?

Les produits médicaux que les utilisateurs du Kumovis R1 développent actuellement en coopération avec nous entrent généralement en contact étroit avec le corps humain. Les applications actuelles vont des implants crâniens et rachidiens spécifiques aux patients aux gabarits de perçage et de sciage pour les procédures chirurgicales complexes. En ce qui concerne l’impression 3D dans les hôpitaux, des aspects tels que la biocompatibilité, la documentation – du choix du matériau au processus – et la gestion de la qualité jouent un rôle primordial.

La Kumovis R1 (crédits photo : Kumovis)

De plus, les incertitudes dans le domaine réglementaire constituent un problème lorsqu’il s’agit de dispositifs médicaux innovants et de leur fabrication. Le règlement européen sur les dispositifs médicaux (MDR), entré en vigueur le 26 mai 2021, a déjà provoqué des remous dans le secteur ces dernières années en ce qui concerne la mise sur le marché des dispositifs médicaux. La FDA aux États-Unis, quant à elle, a déjà apporté un peu plus de clarté en ce qui concerne les dispositifs médicaux fabriqués de manière additive. Pour stimuler l’innovation ici de la manière la plus efficace possible en termes de ressources, il faut plus qu’une imprimante 3D spécifique au secteur. C’est pourquoi nous soutenons également nos clients au-delà, avec une approche holistique : si nécessaire, cela va de l’optimisation de la conception à la sélection des matériaux et à la qualification des processus, en passant par les aspects réglementaires.

3DN : En 2019, vous avez lancé votre première imprimante 3D, la R1. Quelles sont ses caractéristiques ?

La Kumovis R1 est un système à filament ouvert basé sur le procédé de dépôt de matière fondue. Il peut être utilisé pour transformer plus de huit plastiques haute performance de différents fabricants pour des applications médicales. Kumovis permet ainsi d’imprimer en 3D des produits médicaux avec des matériaux tels que le PEEK, le PEKK ou le PPSU sans avoir à renoncer aux propriétés mécaniques familières de la fabrication conventionnelle – par exemple le moulage par injection.

L’imprimante 3D est équipée d’un flux d’air qui permet de chauffer de manière homogène la chambre jusqu’à 250 degrés Celsius. C’est la seule façon d’obtenir les propriétés mécaniques susmentionnées en impression 3D. De plus, la gestion locale de la température peut être utilisée pour influencer la fusion des couches individuellement. Cela est nécessaire, entre autres, pour faciliter l’élimination des structures de support du composant, ce qui permet de gagner du temps en post-traitement.

Stefan Leonhardt est l’un des fondateurs et directeurs généraux de Kumovis (crédits photo : Kumovis)

La Kumovis R1 est la seule imprimante 3D FLM dotée d’une salle blanche intégrée et a été spécialement conçue pour la technologie médicale. Plus précisément, cela signifie que le système de filtration intégré dans la chambre de la Kumovis R1 crée un environnement de salle blanche. La contamination pendant l’impression 3D peut ainsi être évitée – des conditions idéales pour une application de santé.

3DN : Pourquoi avez-vous décidé d’utiliser des polymères hautes performances ? Quels sont leurs avantages et inconvénients ?

Les domaines d’études de l’équipe fondatrice, notamment les matières plastiques et la technologie médicale, ont d’abord joué un rôle. Le fait que les polymères à haute performance tels que le PEEK soient établis depuis longtemps en médecine a également motivé cette décision. Mais ce qui a fait pencher la balance, ce sont, entre autres, les avantages de ces matériaux par rapport aux métaux.

Il s’agit, par exemple, des propriétés mécaniques de ces polymères. Ils sont plus proches de l’os humain. En ce qui concerne leur radiotransparence, les matières plastiques offrent des avantages en matière d’imagerie. Enfin, le risque d’allergies est moindre, ce qui permet d’éviter une seconde opération. En plus de ces propriétés, la rentabilité joue naturellement un rôle : en utilisant notre technologie et le matériau PPSU, le retour sur investissement peut être augmenté jusqu’à 20 %.

En ce qui concerne les propriétés ostéo-intégratrices d’un implant, c’est-à-dire son potentiel à permettre la croissance osseuse et donc à améliorer la stabilité et le transport des nutriments, le titane reste actuellement le matériau de choix. Cependant, Kumovis travaille également sur des solutions dans ce domaine. Les premiers développements concernant la fonctionnalisation de la surface des produits médicaux en plastique sont prometteurs.

3DN : Un dernier mot pour nos lecteurs ?

La fabrication additive a depuis longtemps dépassé le stade de la production de modèles anatomiques et d’instruments chirurgicaux. Que ce soit dans l’industrie ou à l’hôpital, les implants personnalisés et fonctionnalisés en PEEK et autres plastiques sortiront à l’avenir de l’imprimante 3D.

*Crédits photo : Bayern Innovativ | Kumovis

Que pensez-vous de l’entreprise Kumovis ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !