X-Plorer, le réacteur aux 965 pièces imprimées en 3D

Le X-Plorer est un réacteur assez particulier : il est composé de plus de 950 pièces imprimées en 3D. Créé par un groupe d’étudiants ingénieurs appelé JetX, ce réacteur fonctionnel fait partie des projets finalistes du concours 3D Hubs Student Grant qui a pour objectif de montrer comment l’impression 3D peut s’intégrer dans des projets d’ingénierie, de design et d’architecture.

La fabrication additive a son rôle à jouer dans le secteur aérospatial et a déjà été utilisée plusieurs fois dans la conception de réacteurs, moteurs et turbines. On pense à General Electric qui a récemment battu son record sur une turbine à gaz grâce à cette méthode de fabrication. Cette fois-ci, c’est tout le réacteur qui a été imprimé en 3D soit plus de 900 pièces qui, une fois assemblées, permettraient de faire fonctionner le moteur à réaction.

Le projet JetX a permis à X-Plorer de voir le jour

JetX, un projet collaboratif entre 50 ingénieurs

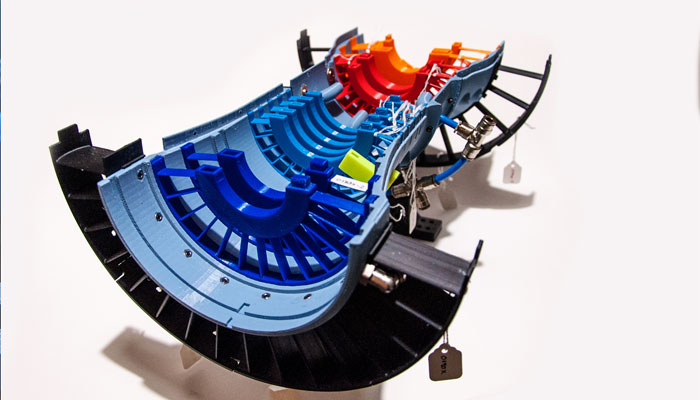

X-Plorer a été conçu par des étudiants en ingénierie aérospatiale de l’Université de Glasgow, en collaboration avec Rolls Royce. Ensemble, ils ont développé un réacteur fonctionnel imprimé en 3D. Il comprend 965 pièces imprimées en 3D, 308 fixations et 10 capteurs intégrés dans un turboréacteur à double flux.

Les étudiants ont opté pour la technologie de dépôt de matière fondue et ont utilisé l’imprimante OverLord Pro de DreamMaker, une imprimante delta qui peut créer des pièces avec différents matériaux comme du PLA, ABS, Nylon, PETG. Une des pièces aurait été imprimée en 7 minutes seulement tandis que l’impression la plus longue aurait duré 58 heures. Le résultat final ? Un réacteur de 75 cm de long, d’un diamètre de 27 cm et de 8,1 kg.

Avant de se lancer dans l’impression des pièces, les étudiants ont du réaliser un important travail d’analyses informatiques et de modélisation. Chris Triantafyllou, président et fondateur de JetX, explique: “La première étape dans l’optimisation du design est d’effectuer des analyses informatiques pour voir comment le flux change dans le moteur et pour se rendre compte de l’effet qu’ont les forces et conditions de charge spécifiques sur les pièces. Quand plusieurs designs sont possibles pour une même pièce, des analyses CFD (Computational Fluid Dynamics) sont réalisées avec des outils comme Solidworks Flow Simulation pour voir lequel obtient les meilleurs résultats.”

A l’intérieur du réacteur, l’équipe aurait placé un système de surveillance sur mesure comprenant des circuits imprimés et un logiciel développé pour l’occasion. Ce système comprendrait notamment des émetteurs-récepteurs sans fil, des microcontrôleurs, des capteurs de température, de pression et de vitesse de rotation.

L’impression 3D, une méthode de fabrication plus efficace pour JetX

Chris explique qu’ils ont choisi la technologie d’impression 3D comme une alternative aux méthodes CNC qui auraient été beaucoup trop chères pour la quantité de pièces souhaitées. Il affirme : “Passer d’une CAO à une pièce finie est plus simple et le temps passé est bien plus court quand on utilise l’impression 3D, surtout quand il s’agit d’une imprimante 3D FDM.” L’impression 3D a donc été une solution à priori idéale pour ce groupe d’étudiants qui affirment avoir créé 21 prototypes en seulement 7 jours avant d’obtenir le résultat souhaité – projet qui aurait sûrement pris plusieurs mois s’ils avaient eu recours à des méthodes de fabrication plus traditionnelles.

JetX prévoit d’améliorer son X-Plorer dans les jours à venir. Avec l’aide de Rolls Royce, l’équipe pourra faire progresser la technologie et recevoir des conseils d’experts industriels sur les pratiques actuelles. Pour plus d’informations sur le projet, c’est ici ou dans la vidéo ci-dessous :

Le projet JetX peut-il aider les étudiants à déceler le potentiel de la fabrication additive dans le secteur aérospatial? Partagez votre opinion dans les commentaires de l’article ou avec les membres du forum 3Dnatives.