Tout savoir sur l’isotropie en impression 3D

Si vous avez des connaissances en impression 3D, il est probable que vous ayez déjà rencontré le terme « isotropie ». Il désigne l’uniformité dans toutes les directions, un concept essentiel lorsqu’il s’agit de pièces imprimées en 3D. L’isotropie peut être interprétée de diverses manières, qu’il s’agisse de la couleur, de la finition de surface, de la forme du modèle, etc. Cependant, la caractéristique qui suscite le plus d’attention, et qui est généralement associée à l’isotropie, est la force. Comprendre ce concept revêt une grande importance, surtout dans le contexte de l’impression 3D, car il a un impact significatif sur la qualité et la fiabilité des pièces finales produites. Mais en quoi l’isotropie est-elle cruciale et comment influe-t-elle sur les pièces imprimées en 3D ?

À mesure que l’impression 3D devient de plus en plus accessible en tant que méthode de fabrication, de nombreuses entreprises l’adoptent pour la production de pièces finales. Dans ce contexte, il devient impératif de bien comprendre les diverses technologies disponibles et les performances des matériaux à utiliser. En règle générale, la plupart des polymères thermoplastiques sont considérés comme isotropes, principalement en raison de leur nature et du fait que la cohésion entre les chaînes polymères qui les constituent est uniforme dans toutes les directions.Toutefois, cela ne signifie pas que les pièces fabriquées à partir de ces matériaux conservent ce niveau de qualité.

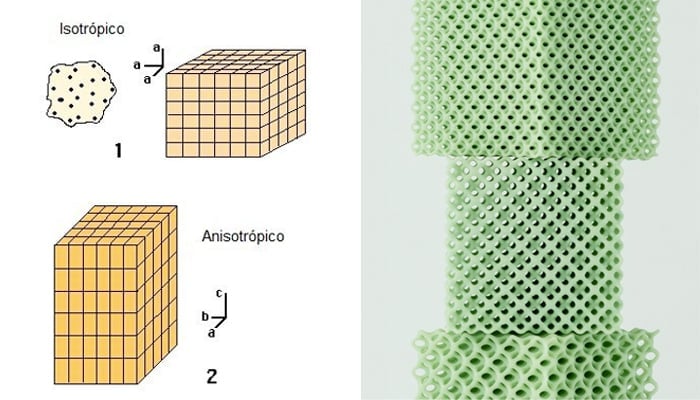

La différence entre un modèle isotrope et un modèle anisotrope (Photo credits : IMA / Carbon)

En réalité, la méthode de fabrication peut parfois provoquer une anisotropie dans les pièces même si leur matière première présente une isotropie. Quand on obtient des pièces anisotropes, cela signifie qu’elles ont des propriétés physiques différentes selon la direction dans laquelle elles sont mesurées. À présent, explorons plusieurs techniques qui permettent de préserver cette isotropie en impression 3D, en nous concentrant exclusivement sur les méthodes compatibles avec les polymères.

Comment obtenir l’isotropie en impression 3D

L’avantage majeur de la réalisation de pièces imprimées en 3D isotropes réside dans leur capacité à offrir une résistance mécanique accrue, une caractéristique essentielle dans de nombreuses applications industrielles spécifiques. Cependant, pour maintenir cette qualité constante dans les matériaux et obtenir des pièces finales dotées des propriétés requises pour des applications industrielles spécifiques, plusieurs éléments doivent être pris en compte. Dans la suite de cet article, nous examinerons en détail trois aspects clés : la conception et la préparation des fichiers, le processus d’impression lui-même et les étapes de post-traitement.

L’importance de la conception et du découpage

L’étape cruciale de la conception et de la modélisation marque le commencement de tout processus de fabrication additive. C’est donc également une étape importante à prendre en compte lorsqu’il s’agit de réaliser des pièces finales isotropes. Comme on peut le voir sur l’image ci-dessus, plus les pièces sont simples et symétriques, plus il sera facile que leur force soit la même partout. Il ne s’agit pas uniquement de la forme globale, mais également de la structure interne des pièces. De plus, la conception de la géométrie elle-même peut influencer le résultat final, car des structures lattices adaptées aux besoins peuvent remplacer des volumes solides. Ainsi, bien que cette décision ne soit pas nécessairement déterminante, elle doit être soigneusement considérée en vue de la fabrication ultérieure des pièces.

Enfin, il est également crucial de comprendre le processus de découpage (ou tranchage) réalisé par le slicer. Ainsi, la position de de la pièce à imprimer dans la machine est essentielle pour maîtriser l’anisotropie induite par le procédé et parvenir à une optimisation maximale. Ces paramètres peuvent être ajustés à l’aide du slicer et garantir un processus de fabrication correct pour les pièces finales.

Choisir un processus de fabrication

Un point clé à prendre en compte si l’on souhaite obtenir des pièces isotropes est de choisir la bonne technologie de fabrication additive. Lorsqu’on examine l’impression 3D FDM , l’une des techniques les plus utilisées aujourd’hui, on retrouve une multitude de problèmes liés à l’isotropie. Lors du processus d’extrusion thermoplastique, un entrelacement des chaînes de polymère fondu est généré entre chacune des couches adjacentes afin de maintenir la pièce ensemble. Il en résulte que des structures microporeuses peuvent être créées, dans lesquelles la section réelle de la pièce varie dans chaque direction par rapport à la section apparente. Ces liaisons de chaînes polymères étant peu fortes, les modèles obtenus seront plus faibles par rapport aux lignes des couches.

La partie orange est anisotrope et a été créée par impression 3D FDM (crédits photo : Formlabs)

Dans l’impression 3D résine (SLA ou DLP), les monomères individuels sont liés de manière covalente par l’application d’une source de lumière, entraînant la formation d’une couche de polymère solide durcie. Généralement, la couche exposée n’est pas complètement durcie et contient encore des groupes monomères non liés. Lorsque la couche suivante est exposée, des liaisons covalentes supplémentaires peuvent être formées entre cette couche actuelle et la précédente. Ces liaisons contribuent à la formation d’une structure de réseau plus robuste, se rapprochant davantage de l’isotropie par rapport à la technologie FDM.

Enfin, une autre technologie additive qui fonctionne avec les polymères est le SLS. C’est le procédé qui garantit les meilleurs résultats pour les applications techniques avec l’impression 3D. Comme son nom l’indique, cette technique implique la fusion sélective de micro-particules polymères couche par couche sous forme de poudre. Avec le SLS, les utilisateurs ont la possibilité de travailler avec des polymères techniques couramment utilisés dans l’industrie, tels que le PA11 et le PA12, ainsi que des élastomères thermoplastiques comme le TPE et le TPU.

L’impression 3D SLS offre une solution plus accessible pour obtenir des pièces présentant des caractéristiques idéales pour les applications d’ingénierie. Elle se distingue par son haut niveau d’isotropie, une précision dimensionnelle élevée, ainsi que la possibilité de créer des modèles dotés de géométries complexes. Il convient de noter que, dans le cas de l’impression 3D SLS, les modèles peuvent encore comporter de la porosité dans leur structure. Cependant, contrairement à ceux produits par le procédé FDM, cette porosité demeure uniforme et n’est pas influencée par l’orientation de la pièce durant le processus d’impression. En résulte une isotropie remarquable des pièces, où bien que leurs sections réelles puissent différer de leurs sections apparentes, ces dernières restent uniformes dans toutes les directions.

Techniques de post-traitement

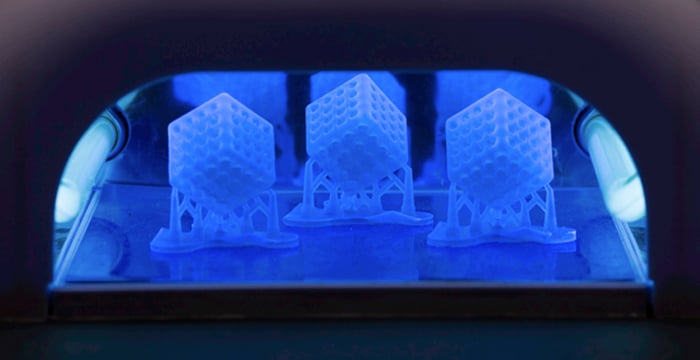

Le post-traitement constitue la phase finale indispensable de tout processus de fabrication additive. Dans ce contexte, il peut jouer un rôle crucial en renforçant la cohésion entre les couches et en améliorant l’isotropie des pièces. Dans le cas de l’impression 3D résine, les techniques de post-traitement où de la chaleur est appliquée, comme le post-durcissement thermique, favorisent un durcissement ultérieur des couches dans toute la pièce. Par conséquent, cela fournit un degré plus élevé d’isotropie mécanique dans la pièce, presque comme si elle avait été moulée par injection.

Le séchage UV est une technique de post-traitement des pièces imprimées en résine (crédits photo : Formlabs)

De plus, dans les situations où des supports ont été utilisées pendant le processus d’impression, leur retrait peut laisser des défauts à la surface des pièces. C’est pourquoi certaines méthodes de post-traitement, comme le polissage et le ponçage, peuvent permettre de lisser ces imperfections et d’éviter la déformation des pièces pour une meilleure isotropie.

Que pensez-vous de l’importance de l’isotropie en impression 3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : polySpectra