Conseils d’experts : comment intégrer la fabrication additive métal dans votre entreprise ?

Alors que la fabrication additive métal gagne en maturité au fil des années, avec une croissance plus importante en comparaison aux procédés d’impression plastique, une question semble persister sur le marché : comment intégrer avec succès la fabrication additive métal dans son entreprise ? L’impression 3D métal reste un investissement lourd avec un coût machine et matériaux plus élevé que les autres technologies du marché. De plus, elle peine à concurrencer la production de séries en comparaison à d’autres techniques plus traditionnelles comme l’usinage. Aujourd’hui, la fabrication additive métal reste davantage employée pour réaliser des prototypes fonctionnels, des composants d’outillage, des pièces détachées ou même pour réparer des pièces défectueuses – certains secteurs commencent même à concevoir des pièces finies en volume. Comment être sûr de choisir la bonne solution et comment l’intégrer efficacement dans ses processus de production ? Nous avons interrogé trois experts afin de vous donner des conseils pratiques !

Bernd Martiné est Expert for Advanced Manufacturing Technologies chez GF Machining Solutions depuis 2013, et responsable des ventes et des applications de la fabrication additive en Allemagne. Il gère aujourd’hui divers secteurs industriels qui ont investi dans des solutions métalliques, que ce soit pour de l’outillage ou de la production de pièces finies. A ses côtés, nous retrouvons Benny Buller, CEO et fondateur de VELO3D, pionnier du procédé de fabrication additive métal sans support. Enfin, le Dr. Johannes Gumpinger est Advanced Manufacturing Process Engineer à l’Agence Spatiale Européene (ESA en anglais). Il développe notamment des solutions permettant d’appliquer la fabrication additive en tant que processus de conception standard pour les missions spatiales.

- Bernd Martiné

- Benny Buller

- Johannes Gumpinger

Pourquoi considérer la fabrication additive métal ?

Les technologies d’impression 3D métal offrent davantage de complexité et de liberté géométrique en comparaison aux méthodes d’usinage traditionnelles, le tout en optimisant le poids total de la pièce grâce à des logiciels adaptés qui permettent d’utiliser seulement la matière nécessaire. L’ESA, utilisatrice de la fabrication additive métal depuis plus de 10 ans, a commencé à s’y intéresser en R&D, se demandant comment on pouvait aller plus loin dans la caractérisation des matériaux et la résistance des pièces. Aujourd’hui, le Dr. Johannes Gumpinger nous explique : « La grande liberté géométrique peut être utilisée efficacement pour développer des pièces avec des performances accrues, une masse réduite, mais également des coûts inférieurs. »

C’est une opinion partagée par Bernd Martiné de GF Machining Solutions. Il affirme que les entreprises considèrent la fabrication additive métal lorsqu’elles ne peuvent pas produire leurs pièces via des procédés classiques, notamment lorsqu’il s’agit de réduire le ratio complexité/poids. « Dans certains groupes, j’ai vu la direction investir dans des machines sans avoir de pièces particulières à imprimer, mais simplement pour forcer ses employés à penser à de nouveaux designs et à ne pas manquer une nouvelle tendance » ajoute-t-il.

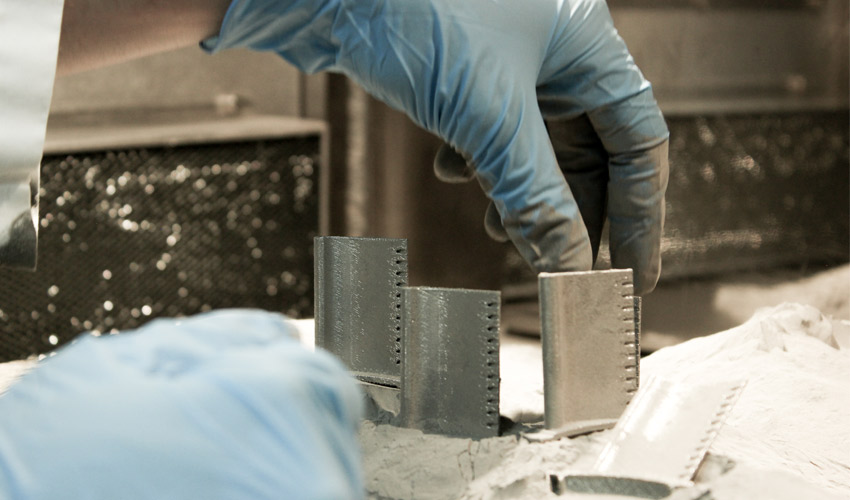

Des pièces imprimées en 3D par GF Machining Solutions

Benny Buller précise quant à lui qu’une entreprise se doit de considérer les technologies 3D lorsqu’elle cherche à améliorer les performances d’un produit et/ou qu’elle fait face à une chaîne d’approvisionnement incertaine. La fabrication additive peut alors l’aider à réduire ses stocks en concevant ses pièces à la demande. Il complète : « Les entreprises dont le volume de circulation des pièces détachées est moyen/faible et qui souffrent de l’incertitude de la chaîne d’approvisionnement, de problèmes de qualité et de prix sont les candidats idéaux pour adopter la fabrication additive. »

Comment choisir sa solution de fabrication additive métal ?

Les procédés d’impression 3D métal sont nombreux : fusion laser sur lit de poudre, dépôt de matière sous énergie concentrée, procédé inspiré du MIM (pour Metal Injection Molding), projection à froid, etc., ce qui ne facilite pas le choix d’une machine. Benny Buller conseille de commencer par travailler avec un prestataire de service et de tester différentes technologies de fabrication additive métal : « Faites appel à des fabricants sous contrat ou à des services d’impression pour effectuer vos premiers pas et vos tests ; envisagez le déploiement interne uniquement après la réussite de ces derniers. »

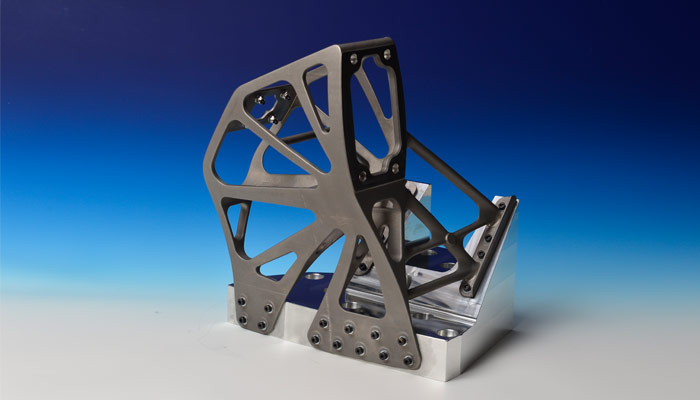

La technologie de Velo3D permet d’imprimer des pièces complexes sans supports (crédits photo : Velo3D)

Le choix de la solution dépendra bien entendu de ce que vous souhaitez produire et du matériau que vous souhaitez utiliser. A l’ESA, Johannes Gumpinger explique qu’ils se sont rapidement tournés vers « des machines capables de produire à plusieurs reprises et de façon économique des pièces à hautes propriétés mécaniques et physiques. Les applications spatiales nécessitent généralement des alliages légers, des superalliages à base de nickel, des alliages de cuivre et des aciers. » Côté matériaux justement, le nombre de métaux pour la fabrication additive continue de croître et certains procédés seront plus à même de tous les traiter comme la technologie sur lit de poudre. Bernd Martiné ajoute : « Il reste encore de la marge pour développer de nouveaux matériaux et machines, mais pour la plupart des industries, notre entreprise est déjà capable d’offrir une alternative à leur matériaux standards. »

Réussir l’intégration de la fabrication additive métal

La première chose à considérer lorsqu’on veut intégrer une imprimante 3D dans sa ligne de production est d’identifier le type de pièces que l’on souhaite concevoir et dans quelle optique : est-ce que l’on veut imprimer des prototypes pour accélérer le développement produit ? De l’outillage pour réduire ses coûts ? Des pièces finies pour être plus innovant et performant ? Il faut toujours garder à l’esprit que la fabrication additive métal n’est pas forcément la bonne solution, c’est pour cela qu’il est capital de savoir dans quelle direction on veut partir. Bernd Martiné ajoute : « Les entreprises ne devraient pas essayer de produire des pièces via la fabrication additive qui peuvent déjà être fabriquées en utilisant des technologies conventionnelles existantes, car l’impression 3D est plus cher dans la plupart des cas. Pensez plutôt aux limites des technologies existantes. Où pourrions-nous ajouter des fonctions et comment réduire la complexité ? » Une vision partagée par notre utilisateur, l’ESA, qui précise : « Il est nécessaire de planifier soigneusement la mise en œuvre d’une solution de fabrication additive pour la production, en tenant compte de toutes les étapes du processus de bout en bout. »

Dans le cadre de la mission Athena, l’ESA a travaillé avec l’institut Fraunhofer pour imprimer en 3D un banc optique en titane (crédits photo : Fraunhofer IWS)

La formation est également une composante clé pour réussir son intégration. Il faut former les employés à l’utilisation de la machine, du logiciel, mais aussi des techniques de post-traitement et leur rappeler les règles de sécurité. On ne manipule pas une machine industrielle comme une imprimante 3D de bureau, ou les poudres métalliques comme des bobines de filaments plastiques; il existe certains risques à prendre en considération et il est capital de les faire connaître à tous les utilisateurs de la machine. Typiquement, GF a créé des « Centres de Compétences » en Europe, Asie et aux Etats-Unis afin d’assurer des formations avec le bon équipement. Bernd Martiné explique ainsi qu’ils ont développé des ateliers pour les « clients qui ont établi un plan d’investissement. Nous leur offrons une vue générale de la technologie. » Même en tant qu’utilisateur il est important de suivre les nouveautés du marché et s’informer des technologies en croissance. Johannes Gumpinger précise qu’à l’ESA, les employés « assistent à des conférences et des cours de formation, mènent et publient des recherches, et organisent également eux-mêmes des conférences et des ateliers. »

Finalement, une bonne intégration commence dès l’étape de conception et non de fabrication : il faut « penser impression 3D » comme nous l’explique Bernd Martiné. Réussir son intégration passe par des phases d’apprentissage ; il est donc nécessaire de commencer progressivement, de tester plusieurs choses avant de se lancer dans de la production. Benny Buller conclut : « Commencez par l’impression 3D de pièces existantes sans redesigner quoi que ce soit pour comprendre si le processus technologique est fiable. »

Support de lanceur Ariane imprimé en 3D (crédits photo : ESA)

Vous pouvez retrouver davantage d’informations sur les solutions de fabrication additive métal proposées par GF Machining Solutions ICI et Velo3D ICI.

*Crédits photo de couverture : Velo3D

Quels sont vos conseils pour intégrer la fabrication additive métal avec succès ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. N’hésitez pas à nous suivre sur Facebook ou Twitter !