L’intégration de l’impression 3D par Neoditech : un pari gagnant pour le français

L’entreprise française Neoditech, fondée en 2007, est spécialisée dans le développement et la commercialisation de machines spéciales qui permettent de soulager les opérateurs dans leurs tâches quotidiennes. Leur gamme de manipulateurs cobotiques a pour objectif de réduire la pénibilité du travail et d’éviter les troubles musculo-squelettiques. Depuis quelques années, elle a intégré la fabrication additive dans son processus de production, notamment les technologies FDM et SLA. Accompagnée par le revendeur français Cylaos, l’entreprise imprime en 3D ses prototypes, son outillage mais aussi certaines pièces finies aujourd’hui commercialisées.

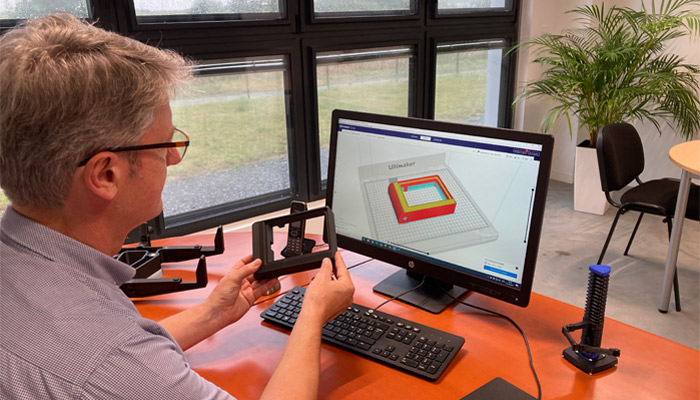

Cela fait maintenant 9 ans que Neoditech propose sa propre gamme de bras industriels capables de soulever des charges de 200 kilos pour soulager le quotidien des opérateurs, toutes industries françaises confondues. Grâce à son bureau d’études, l’entreprise peut proposer des innovations constantes et répondre très précisément aux besoins de ses clients. Depuis quelques années, ce bureau d’études intègre plusieurs imprimantes 3D – 4 Ultimaker S5, une S3 et depuis peu, une machine résine Formlabs. Le choix de ces machines est le fruit d’un long travail de réflexion et d’identification de la bonne solution.

Neoditech a investi dans plusieurs machines Ultimaker (crédits photos : Neoditech)

L’intégration de la fabrication additive chez Neoditech

Il faut dire qu’au début, l’équipe du bureau d’études était assez sceptique à l’idée d’intégrer la fabrication additive dans leurs procédés, habituée depuis toujours à des techniques plus traditionnelles comme l’usinage plastique et métal. Après s’être rendue sur de nombreux salons et forums, l’entreprise a rencontré Cylaos qui les a aidés dans ce travail d’identification mais aussi de réassurance.

Elle a donc investi dans une machine FDM, facile à prendre en main, offrant des fonctionnalités semi-automatisées. Alain Billon, le responsable du bureau d’études de Neoditech, nous a confié : « Nous avons laissé les collaborateurs utiliser l’imprimante comme ils le souhaitaient pour qu’ils puissent l’appréhender et se l’approprier. Il fallait qu’ils trouvent les bonnes méthodes, les bons matériaux, etc. Aujourd’hui, on ne peut plus s’en passer, nos machines tournent 24h/24. »

L’équipe de Neoditech a rapidement pris en main les différentes imprimantes 3D grâce aux conseils de Cylaos (crédits photo : Neoditech)

Des prototypes aux pièces finies

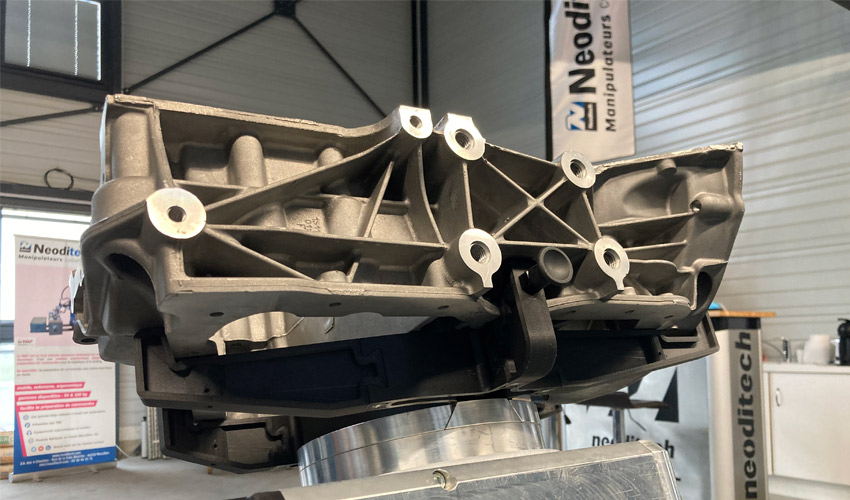

Au départ, les équipes ont commencé par imprimer des pièces basiques, très peu sollicitées mécaniquement. L’idée était de tester, de se faire la main, tout en ayant reçu une formation adéquate par l’équipe Cylaos. Elle leur a fourni des conseils pour imprimer tel ou tel matériau, des bonnes pratiques pour optimiser les paramètres d’impression, etc. Puis, peu à peu, Neoditech s’est tournée vers la création d’outillage comme des gabarits ou des guides, ce qui lui permet de réagir rapidement à un problème ou de faire des mises au point à bas coût. Aujourd’hui, elle cherche à concevoir davantage de pièces plus techniques, structurellement capables de porter de la charge.

Neoditech propose même certaines pièces imprimées en 3D à la vente. C’est le cas de ce boîtier noir que vous voyez ci-dessous : l’un des manipulateurs est commandé par un écran tactile qui est protégé par un boîtier imprimé en 3D. C’est l’une des premières pièces finies imprimées en 3D par l’entreprise. Neoditech conçoit également quelques composants de ses machines, pas toujours visibles mais qui sont suffisamment résistants et durables.

Le boitier imprimé en 3D protège l’écran tactile du manipulateur (crédits photo : Neoditech)

Alain Billon nous a expliqué que les équipes utilisaient principalement de l’ASA X et du PETG Carbone comme matériaux : « L’ASA X est très facile à imprimer et offre un résultat final très satisfaisant. Le PETG Carbone nous permet quant à lui de concevoir des pièces résistantes et plus légères. Il est facile à usiner et ne nécessite pas de prérequis particulier si ce n’est l’utilisation d’une buse spéciale. »

Finalement, l’intégration de la fabrication additive chez Neoditech est un succès et les équipes ne se voient plus sans imprimantes 3D aujourd’hui. Un pari réussi pour l’entreprise française qui peut compter sur le savoir-faire de Cylaos. Alain Billon conclut : « Les équipes de Cylaos sont à l’écoute de nos besoins et ont bien compris nos exigences. De plus, elles sont réactives et apportent toujours une réponse à nos demandes. » A terme, le bureau d’études souhaiterait explorer davantage de possibilités, notamment le fait de concevoir des pièces plus larges sans passer par de l’assemblage ou encore d’imprimer avec des matériaux hautes performances.

Vous avez un projet d’impression 3D ? N’hésitez pas à contacter l’entreprise Cylaos qui pourra vous aider à affiner votre besoin ! Vous pouvez aussi laisser vos commentaires en bas de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !