Une imprimante 3D au plateau mobile permet de gagner du temps et de l’argent

Des chercheurs de l’école d’ingénierie Viterbi de l’université de Californie du Sud ont créé une nouvelle méthode pour réduire le gaspillage de matériaux et, par conséquent, le coût de l’impression 3D à l’aide de la technologie FDM. L’équipe, dirigée par Yong Chen, professeur d’ingénierie industrielle, et Yang Xu, étudiant en doctorat, ont mis au point un plateau unique, peu coûteux et à contrôle dynamique pour des imprimantes 3D FDM. Concrètement, celui-ci serait composé de différents carrés alimentés par un moteur : chaque carré peut se soulever, activant ainsi une broche métallique qui sert de support. L’utilisateur n’aurait donc plus besoin d’utiliser du HIPS ou du PVA , réduisant ainsi le nombre de déchets produits. A la clé, une plus grande durabilité et des coûts à la baisse.

Dans la plupart des cas, le procédé FDM nécessite des supports pour équilibrer la pièce pendant l’impression, surtout quand il s’agit d’un design complexe. Yong Chen explique : « Lorsque vous imprimez des formes complexes en 3D, la moitié du temps vous construisez les pièces dont vous avez besoin, l’autre moitié du temps vous fabriquez les supports. Avec notre système, nous n’en produisons pas. Par conséquent, en termes de temps d’impression, nous réalisons une économie d’environ 40 %. » La présence de supports d’impression augmente le temps de production global, mais signifie également qu’ils doivent être retirés, entrainant ainsi des étapes de post-traitement supplémentaires et parfois chronophages. Le risque d’erreurs, d’imprécisions, de rugosité est également plus important car la plupart du temps, ces supports sont retirés à la main. En éliminant entièrement les supports d’impression en FDM, l’imprimante 3D Moving Platform permet d’accélérer le processus de fabrication tout en garantissant une meilleure qualité finale.

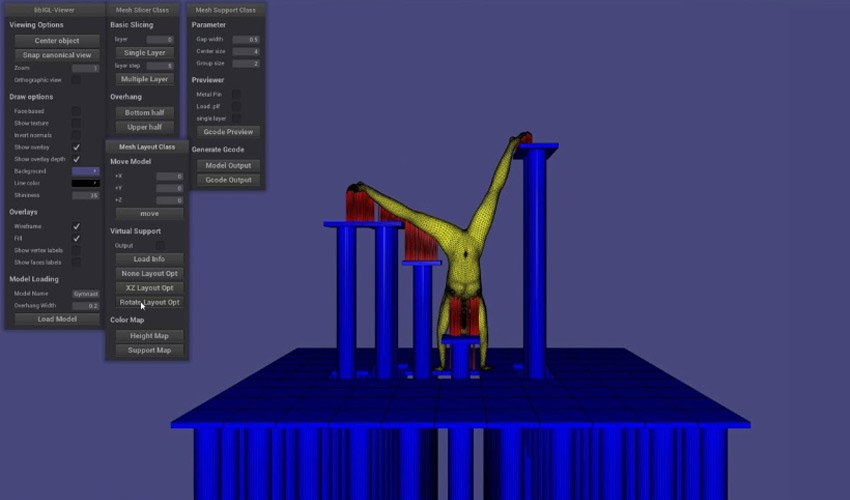

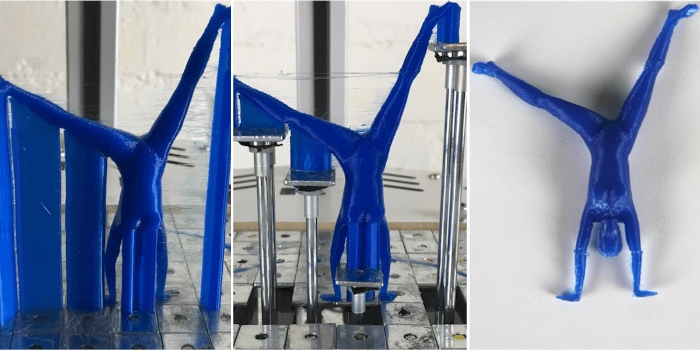

Un nouveau plateau à contrôle dynamique (au centre) réduira le besoin de supports imprimés (à gauche), ce qui permettra de réduire le gaspillage et gagner du temps (crédits photo : Yong Chen)

Comment fonctionne cette imprimante 3D au plateau mobile ?

Cette imprimante 3D au plateau mobile fonctionne comme toute autre machine FDM. La principale différence, bien sûr, est sa plateforme, capable de bouger. Actuellement, le prototype fonctionne avec un moteur qui vient activer les broches métalliques sous chaque carré métallique. Ce dernier se soulève si besoin ; on a donc une sorte de plateau vallonné où chaque broche agit comme un support. Une fois l’impression terminée, l’utilisateur peut facilement retirer ces broches sans endommager l’objet final.

Cette technologie pourrait être d’une grande importance pour faire évoluer la fabrication additive, notamment par sa capacité à encourager une utilisation plus large de l’impression 3D FDM. Selon Yong Chen, le système pourrait être facilement adapté à la fabrication à grande échelle dans des secteurs tels que l’automobile, l’aérospatiale et la plaisance. Il poursuit : « Des acteurs développent déjà des imprimantes FDM pour fabriquer des carrosseries de voitures et de bateaux de grande taille, ainsi que des produits de consommation tels que des meubles. Comme vous pouvez l’imaginer, les temps d’impression sont très longs, de l’ordre d’une journée entière. Donc, si vous pouvez en économiser la moitié, cette durée pourrait être réduite à une demi-journée. L’utilisation de notre approche pourrait apporter beaucoup d’avantages pour ce type d’impression 3D. »

Pour en savoir plus sur ce nouveau plateau, n’hésitez pas à consulter le communiqué de presse officiel ICI.

*Crédits photo de couverture : USC Viterbi School of Engineering Youtube

Que pensez-vous de cette nouvelle machine ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !